سیلندر سازی در چاپ روتوگراور

سیلندر سازی و کیفیت آن نقش به سزایی در نتیجه چاپ در چاپ روتوگراور دارد. سیلندر چاپ یکی از اجزای اصلی دستگاه چاپ است.

این سیلندر فلزی که از لایه مثل مس برای حکاکی استفاده میکند و طرح تصویر مورد نظر روی سطح خود آن حک میشود و با لایه کروم برای محافظت پوشانده میشود.

سیلندر سازی یکی از مراحل مهم و تخصصی در چاپ روتوگراور است که نقش بسزایی در کیفیت چاپ نهایی دارد.

فهرست مطالب

یک سیلندر چه مراحلی را جهت آماده شدن برای چاپ، در سیلندر سازی میگذراند؟

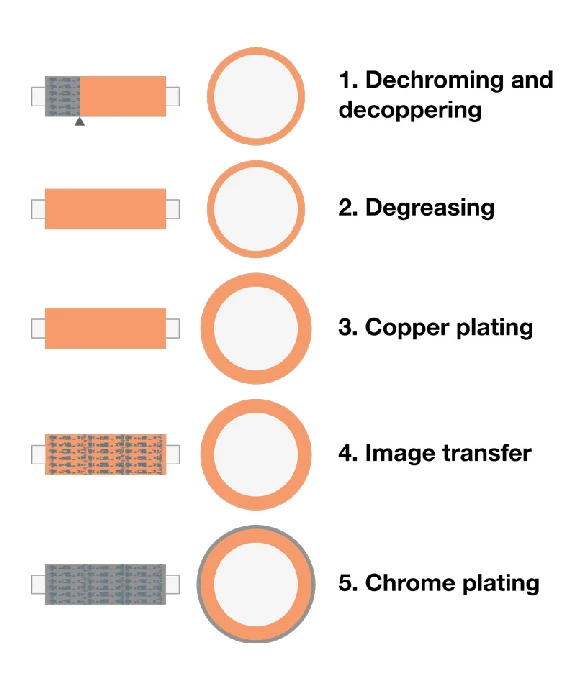

در سیلندرسازی چندین مرحله برای آماده سازی یک سیلندر فولادی انجام میشود.

1. ساختن سیلندر فولادی

سیلندرها به دو روش آماده میشوند. استفاده از لوله مانسمان یا لوله بدون درز یا استفاده از ورقی که به شکل لوله خم میشود.

این سیلندرها نسبت به قطر مورد نیاز آماده میشوند.

2. آماده سازی سیلندر

چه شما سیلندر جدید داشته باشید و چه سیلندر استفاده شده از قبل داشته باشید، ابتدا باید سیلندر برای مراحل بعد آماده شود.

اگر سیلندر از چاپهای قبلی برگشته باشد، ابتدا باید لایه های کروم و مس قبلی آن برداشته شود.

3. مرحله مس اندود کردن

در این مرحله مقدار لازم سیلندرها با لایه ای مس پوشانده میشوند.

مس فلز نرمی است که قابلیت حک شدن در مرحله بعد را دارد.

4. رسیدن به قطر مورد نظر سیلندر

سیلندرها نسبت به تعداد تکرار تکی کار به قطرهای مختلفی ساخته میشوند. مثلا اگر یک طرح چیپس 25 سانتی متر ارتفاع داشته باشد و 2 بار در پیرامون سیلندر تکرار شود قطر سیلندر ما 50 سانتیمتر خواهد شد.

در این مرحله مثلا برای یک کار 5 رنگ باید 5 سیلندر با قطر 50 و با عرض مورد نیاز مشتری ساخته شود. این قطر می تونه از حدودا بین 40 تا 80 سانتی متر باشد (شاید موارد پایینتر و بالاتر هم وجود داشته باشد)

یک نکته خیلی تخصصی: سیلندرهای چاپ روتوگراور برای رنگهای مختلف یک سفارش هم قطرهای متفاوتی دارد.(اختلاف میکرونی) بنابراین در این مرحله باید سیلندرها به قطرهای لازم برسند.

5. حکاکی

در مرحله حکاکی به روشهای مختلف تصویر مورد نظر بر روی سیلندر منتقل میشود.

انتقال تصویر در سیلندر سازی چاپ روتوگراور میتواند به یکی از روشهای شیمیایی، حکاکی با الماس و یا لیزر باشد.

6. کروم کاری برای محافظت از سیلندر

برای محافظت از تصاویر منتقل شده سطح سیلندر با لایه ای از کروم پوشانده میشود.

کروم مقاومت خوبی در برابر سایش دارد و می تواند از لایه مس به خوبی دربرابر مواد شیمیایی و سایش در تماس با متریال و یا تیغه دکتربلید محافظت کند.

7. پولیش کاری

پولیش کاری در چندین مرحله از تولید سیلندر برای سیقل دادن به سطح سیلندر انجام میشود.

8. پروف گیری

وقتی کلیه سیلندرهای یک سفارش چاپی آماده شدند، با قرار گرفتن در ماشین چاپ خاصی با مرکب واقعی بر روی فیلم طرح را چاپ میکنند تا صحت ساخت سیلندرها مشخص شود.

به این کار اصطلاحا پروف گیری میگویند.

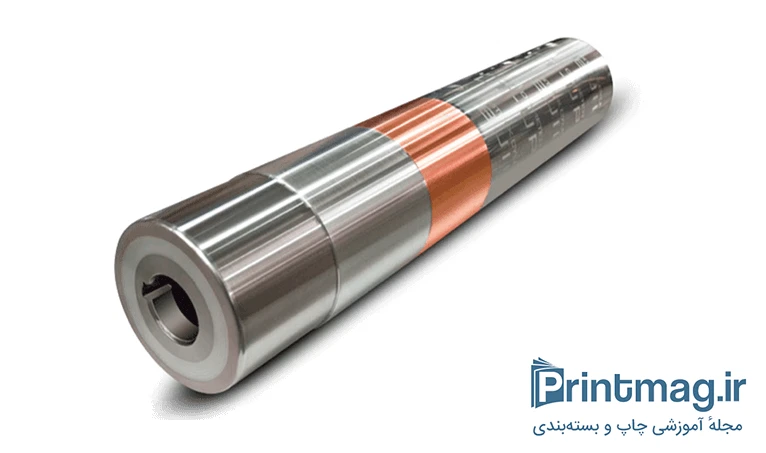

سیلندرهای چاپ روتوگراور به دو دسته سیلندر بدون شفت مثل تصویر بالا و سیلندر با شفت تقسیم بندی میشوند. در ایران به این شفت، دستک میگویند

سیلندرهای چاپ روتو قابلیت استفاده و حکاکی مجدد دارند.

اشکالات چاپی و روش برطرف کردن آن در چاپ روتوگراور

اسامی سیلندرسازی های معروف ایران

در زیر تعدادی از سیلندرسازی های معروف ایران را نام میبرم.

سیلندرسازی ایران یونچنگ پلت میکینگ — انزلی

سیلندرسازی نگار حک — تبریز

سیلندرسازی نقش مهر — هشتگرد

سیلندرسازی هپن — هشتگرد

البته تعدادی از چاپخانههای بزرگ روتوگراور، خودشان واحد سیلندرسازی دارند. ( نقشینه چاپ تبریز – پلات و … )

اگر سیلندرسازی دیگری را میشناسید که در این لیست قرار نگرفته است در قسمت کامنت ها ذکر کنید تا به این لیست اضافه شود.

سیلندرهای چاپ روتوگراور به دو روش تهیه میشود. سیلندرهای بدون درز یا مانیسمان و سیلندرهایی که با خم کردن ورق ساخته میشوند.

به بدنه سیلندر در ایران اصطلاحا لاشه سیلندر گفته میشود. حکاکی بر روی این لاشه اتفاق میافتد.

📽️ سیلندرهای چاپ روتوگراور به چه روشهایی حکاکی می شوند؟

به طور کلی میتوانیم به یکی از روش های زیر تصاویر را بر روی سیلندرهای چاپ منتقل کنیم.

روش شیمیایی ( استفاده از فیلم و نور دهی )

روش الکترومیکانیکی (استفاده از استایلوس و پالسهای مکانیکی برای حکاکی )

روش لیزری

پیشنهاد می کنم این ویدیو رو ببیند و با انواع روشهای حکاکی سیلندر چاپ روتوگراور آشنا شوید.

راهنمای سیلندرسازی در چاپ روتوگراور

راهنمای سیلندرسازی در چاپ روتوگراور

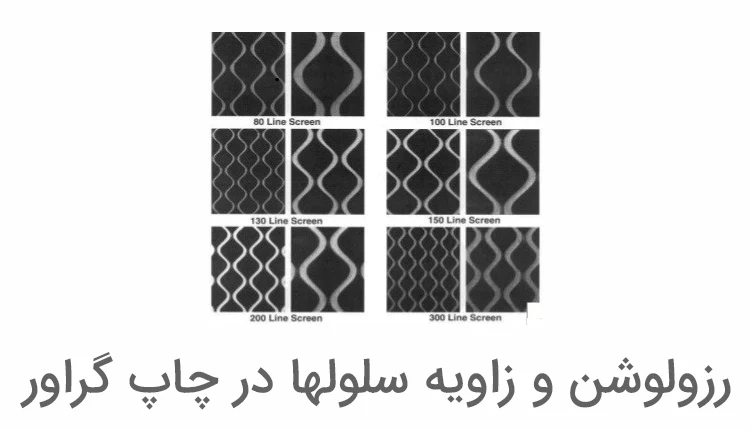

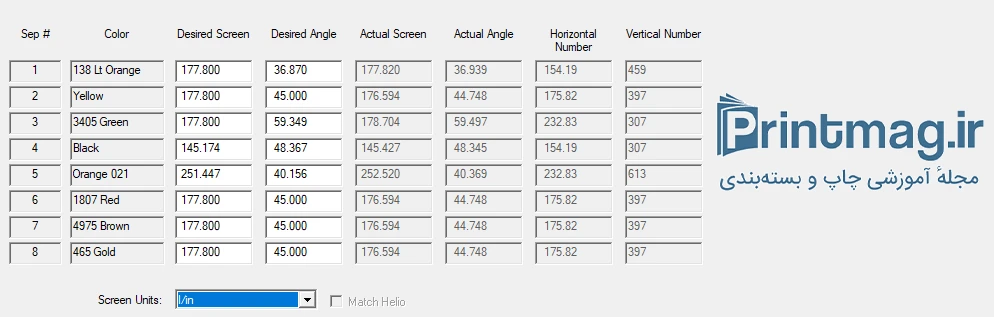

زاویه سلول ها در سیلندر هلیو

در سیلندرسازی هلیو بر خلاف چاپهای دیگر که ترام داریم ، در این چاپ ما سلول داریم . این سلولها مثل چاپهای دیگر زاویه دارند ولی این زاویهها شبیه به آنها نیست.

در این چاپ برخلاف چاپهای دیگر که ما در ایران با LPI درباره خروجی آنها صحبت میکنیم، در چاپ روتو بیشتر با واحد LPC درباره خروجی صحبت میشود.

بطور مثال میگویند سیلندر 70 خط یا 70 LPC که با ضرب کردن آن در 2.54 به عدد 177.8 می رسیم. یا 60خط که معادل 152.4 LPI میشود.

70خط و 60 خط استانداردهایی هستند که معادل 175 و 150 ال پی ای چاپ افست هستند.

البته چاپ روتو توانایی خروجی با LPI بسیار بالاتر هم دارد.

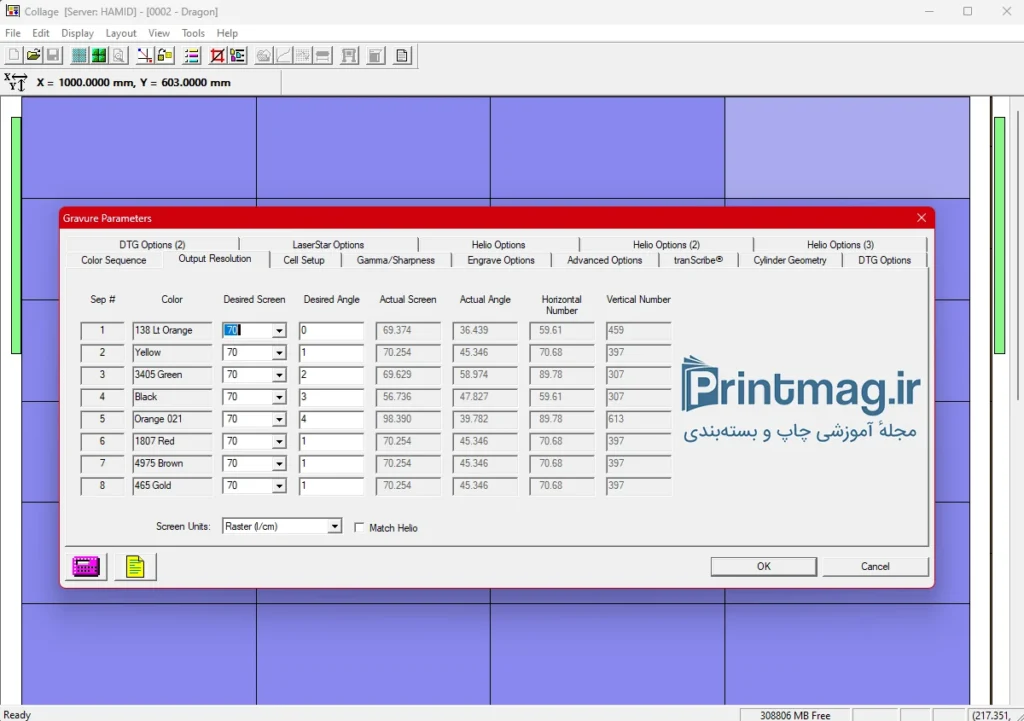

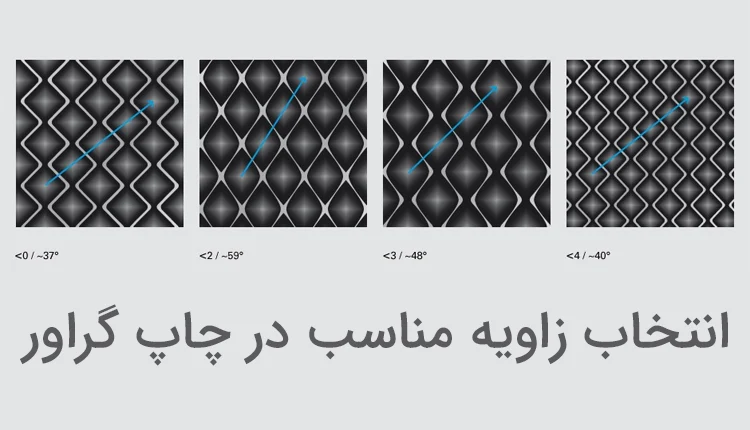

در روتو زاویهها با استاندارد دیگری بیشتر شناخته میشوند که با اعداد 0 تا 4 بیان میشوند و هر کدام معادل یک زاویه و یک الپیایخاص هستند. به این اعداد کد رستر Raster گفته میشود.

در سیلندرهای چاپ روتوگراور بر خلاف چاپهای دیگر که همه رنگها با یک LPI خروجی میشوند، در این چاپ هر رنگی یک زاویه و یک الپیای خاص دارد.

در چاپ روتوگراور به زاویه قرار گیری سلولها بر روی سیلندر زاویه ترامها گفته میشود.

در این چاپ بر خلاف چاپهای دیگر، هر سلول دارای عمق متفاوت است تا بتواند مقدار متفاوتی مرکب را جابجا کند.

- رنگ سایان معمولا با زاویه 0 گرفته میشود.

- همه رنگهایی ساختگی مثل دارک بلو با زاویه 0 گرفته میشوند.

- رنگ مژنتا معمولا با زاویه 2 گرفته میشود.

- رنگ زرد معمولا با زاویه 3 گرفته میشود. درشتترین سلول با جزییات کمتر

- مشکی و همه رنگهایی که نوشته های ریز دارند و یا بارکد با زاویه 4 گرفته میشوند. ریزترین سلول با بیشترین جزییات

البته تمام این زاویه ها میتوانند در شرایط خاص عوض شوند و حتی ممکن است چند الپیای در یک کار استفاده شود.

اگر رنگی کم رنگ یا پر رنگ بود با تغییر کد رستر یا زاویه ، تغییر رنگ می دهد. چون با تغییر زاویه انتقال مرکب هم تغییر میکند.

در عمل زاویه سلولها در سیلندر بین 30 درجه تا 65 درجه قابل تعریف است

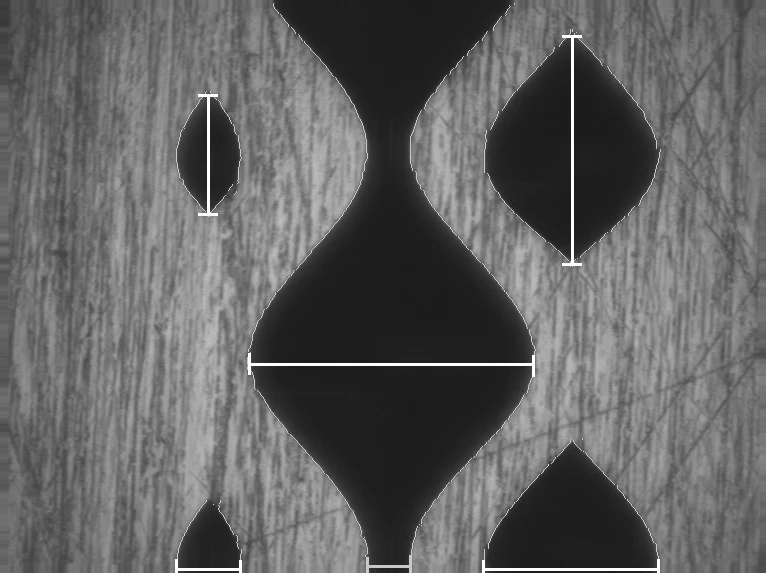

کنترل درست کار کردن ماشین حکاکی TestCut

قبل از حکاکی اصلی همیشه یک تست بر روی سیلندر انجام میشود و اپراتور میتواند از درست کار کردن ماشین حکاکی برای ساختن سیلندر چاپ گراور مطمئن شود.

در این تست اندازه سلول های 25 ، 50 ، 100 و عرض کانال اندازه گیری میشود.

اگر درست بود که حکاکی انجام میشود. اگر درست نبود تست کات به صورت اتوماتیک تکرار میشود و دستگاه آماده حکاکی سیلندر میشود.

این کار باعث خطی شدن با Linearization ماشین میشود.

کرو سازی و یا ساختن منحنی اصلاحی اصلاح درصد سلولها در سیلندرسازی

یکی از عوامل مهمی که باعث میشود که شما چاپ مناسبی داشته باشید ساختن کرو و یا منحنی اصلاح سلولها در سیلندرسازی است.

این کار با انجام تست و اندازی گیری توسط متخصص سیلندرسازی انجام میشود. وجود این کار باعث ساخته شدن درست سیلندر و کنترل بهتر بر داتگین در چاپ میشود.

در سیلندر سازی به این محنی گاما کرو یا gamma curve گفته میشود.

انتخاب زاویه مناسب و تاثیر آن بر انتقال مرکب در چاپ گراور

بررسیهای ما نشان داد که در یک رزلوشن یکسان بیشترین رنگ در زاویه 45 درجه و کمترین در زاویه 60 درجه منتقل می شود. در بررسیهای ما سعی شد تمامی شرایط چاپ به صورت یکسان باشند. از جمله نوع و برند مرکب،جنس چاپی ،فشار ، سرعت چاپ و …

در فرایند چاپ تصمیم گیری درباره کیفیت چاپ و محصول نهایی بر اساس انتقال رنگ صورت می گیرد.موردی که در چاپ گراور تا 70 درصد به سیلندر مرتبط می شود و30 به عوامل دیگر.

برای مطالعه ادامه این مقاله بر روی تصویر زیر کلیک کنید.

در روش حکاکی الکترومکانیکی زاویه سلولها با تغییر شکل سلول بوجود میآید. این تغییر شکل با کشیدن و فشرده کردن دهنده سلول اتفاق میافتد.

رزولوشن و زاویه سلولها در چاپ گراور

رزولوشن در پروسه حکاکی سیلندر چاپ عبارت است ازتعداد ردیف سلول در مقطع یک سانتیمتر یا یک اینچ و با بالاتر رفتن این عدد میتوان گفت که دقت کارو به دنبال ان پردازش بخشهای ظریف بهتر انجام خواهد گرفت تا این بخش از تعریف تفاوت خاصی بین این تعریف با تعاریف دیگر از رزولوشن یا تفکیک پذیری وجود نداشت.

اما با لحاظ کردن زاویه سلول های که این خطوط را تولید می کنند نسبت به خطی افقی که در طول سیلندر چاپ فرض می کنیم مفهوم رزولوشن زاویه اهمیت و تفاوت بسیار زیاد خود را نسبت به تعریف اولیه که داشتیم نشان می دهد.

برای مطالعه ادامه این مقاله بر روی تصویر زیر کلیک کنید.

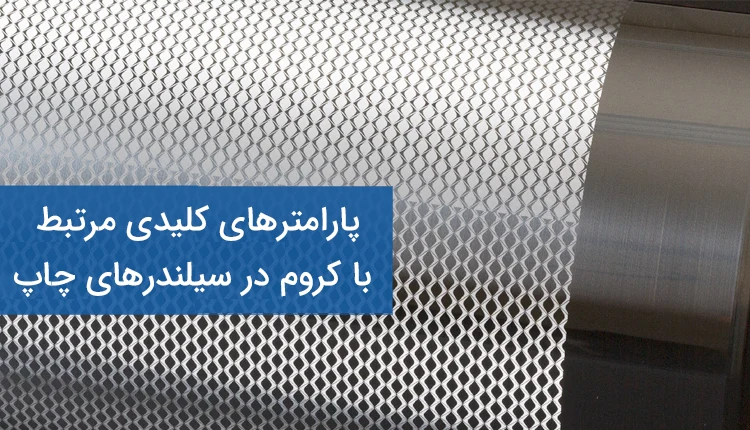

پارامترهای کلیدی مرتبط با کروم در سیلندرسازی چاپ گراور

این سوال که خطوط و سایه های دیده شده در چاپ ناشی از چه چیزی است همواره ذهن همکاران من در واحد های چاپ را مشغول کرده است.

جلوگیری از پیش آمدن و کنترل این مشکل از موارد کلیدی در فرایند تولیدسیلندرهای چاپ گراور می باشد.

این مورد ما را در حداقل کردن زیان و بالا بردن سود کمک بسیاری خواهد کرد چرا که این اشکال در آخرین مرحله تولید سیلندر قابل کنترل و جلوگیری است و از سمت دیگر کنترل پارامترهای کلیدی مرتبط با کروم در کیفیت مطلوب چاپ و استهلاک کمتر تیغه های دکتر بلید نیز تاثیر بسیاری دارد.

برای مطالعه ادامه این مقاله بر روی تصویر زیر کلیک کنید.

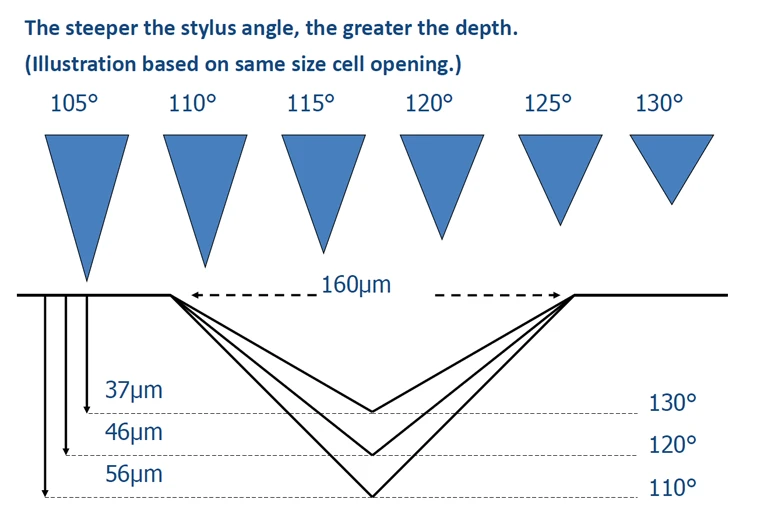

5 عامل تاثیرگذار بر سلول ها

به طور کلی 5 عامل بر روی سلول و شکل گیری آن تاثیر دارند.

استایلوس یا الماسی که حکاکی را انجام میدهد.

زاویه سلولها

دیواره سلول

کانال ( در بعضی از زاویهها کانال داریم و سلولها بهم وصل هستند.)

الپیای یا الپیسی خروجی

همه چیز درباره چاپ روتوگراور

در این مقاله اطلاعات متنوعی درباره ماشین آلات، طراحی، حکاکی، سیلندرسازی چاپ روتوگراور ارایه میشود.

بر روی تصویر کلیک کنید.

ماشینکاری سیلندرهای چاپ روتوگراور

تفاوت بسیاری بین تراش قطعات و فرزکاری قطعه وجود داد . هر یک از این فرایندهای ماشین کاری قطعات دارای توانمندی و قابلیتهای خاص خود هستند.

اما اگر بخواهیم به طور بسیار ساده بیان کنیم در تراشکاری ابزارتراش ثابت است (البته می توان نوع ابزار تراش را بسته به نیاز تغییر داد) و قطعه متحرک ولی در فرز کاری یک قطعه ،ابزار فرز کاری متحرک و قطعه کار ثابت است ! و امکان تغییر و تعویض ابزار فرز کاری نیز وجود دارد.

هردو این نوع فرایند ماشین کاری شامل تراش وشکل دهی یا تغییر سایز و صیقل دادن قطعه قابل اجرا می باشند .امروزه دانش ماشین کاری با بهره گیری از تکنولوژی ابزار دقیق و تجهیزات کنترلی بر اساس کامپیوتر وPLC ها وPND ها جهش قابل توجهی یافته است به نحوی که حرکت در چند محور و کنترل حرکت ابزار و قطعه به طور هم زمان وهمینطور تعویض ابزار ممکن شده است.

اما هدف من از این توضیحات آشنا کردن شما با دو نوع تکنیک باربرداری از سطح سیلندرهای چاپ گراور می باشد که ترکیبی از تراش و فرزکاری است.

معروفترین و مطرح ترین دستگاه مورد استفاده در سیلندرسازی دستگاهی با نام POLISHMASTER که ساخت شرکت DAETWYLER میباشد. نوع جدیدتر این دستگاهها با نام CFM که مخفف CUTTING FACE MACHINE می باشد است.

با توجه به استفاده گسترده و توانمندی های این نوع دستگاه ،مرحله بعد از آبکاری سیلندر به مرحله پولیش نیز معروف شده است.به طور قطع با توجه به شکل استوانه ای سیلندر چاپ جهت ماشین کاری (پولیش) سیلندر ما نیازمند چرخش سیلندر حول محور خود هستیم مشابه کاری که در خراطی چوب انجام می گیرد.

در دستگاه های پولیش سرعت چرخش سیلندر نسبت به تیغچه ها کمتر است و در دستگاه CFM تیغچه ثابت است و سیلندر با سرعت به مراتب بیشتراز سیلندر در پولیش حول محور خود می چرخد.

طبیعی است که سرعت چرخش سیلندروصفحه نگه دارنده تیغچه باید هماهنگ باشند البته یکسان نخواهد بود.هماهنگ بودن این سرعت به این معنا است که سرعت چرخش سیلندر باید مقداری باشد که در هر بارچرخش و برخورد تیغچه با سطح سیلندر و تکرار ان فاصله ای باقی نماند و بعد از پایان کار تمامی سطح سیلندر توسط تیغچه تراش خورده باشد.

حرکتهای مرتبط با پولیش را می توان از سه زاویه مورد بررسی قرار داد:

سرعت چرخش سیلندر حول محور خود-سرعت چرخش صفحه نگه دارنده تیغچه ها-سرعت حرکت عرضی مجموعه نگه دارنده تیغچه ها که اصطلاحا هد گفته می شود از ابتدا تا انتهای سیلندر در دستگاه CFM با توجه به ثابت بودن تیغچه تنها سرعت چرخش سیلندر و سرعت حرکت عرضی هد تعریف می شود.

در هر دو نوع دستگاه میزان پیشروی تیغچه به سمت سیلندر معرف میزان باربرداری ما از سطح سیلندر خواهد بود .سرعت حرکت و چرخش در هر یک از این سه محور حرکتی در نتیجه کار ما موثر خواهد بودکه به اختصار توضیح داده می شود.

هرچه سرعت حرکت عرضی هد زیاد باشد (صرف نظر از سرعت چرخش سیلندر و سرعت تیغچه ها)پولیش سیلندر سریعتر انجام خواهد شد ولی زاویه باندهای ایجاد شده از اثر تیغچه کمتر خواهد بود و پهنای بیشتری نیز خواهند داشت.این پهنای زیاد منجر به تفاوت زیاد در عمق بین وسط باند و کناره های آن می شود وتیغچه ما نیز زود مستهلک می شود.

زیاد کردن سرعت چرخش اسپیندل تعداد تماس تیغچه در هر دوران سیلندر را بیشتر می کند وسطح صافتر را خواهیم داشت اما تیغچه ما را به سرعت مستهلک می کند ودر نهایت سرعت چرخش سیلندر تنها در تعداد تماسهای تیغچه با سطح سیلندر موثر است و تغییر در آن باید متناسب با سرعت چرخش تیغچه ها باشد تا سطح مناسبی داشته باشیم.

برای تفهیم اینکه مقدار سرعت این سه حرکت بر چه اساسی تعریف می شوند ابتدا باید بدانیم هدف از پولیش سیلندر چیست؟پس از آبکاری سیلندر سطح سیلندر مناسب و آماده حکاکی نیست واز طرفی محیط سیلندر(قطر) نیز باید به اندازه طرح ما پس از چیدمان باشد که این کار توسط دستگاه polish یا cfm انجام می گیرد.

برای این تغییر سایزتوسط دستگاه polish دو نوع باربرداری از سطح در اختیار ما است .بار برداری نرم(FINE) و باربرداری سخت یا زبر (ROUGH).در باربرداری از سطح سیلندر با تنظیمات راف ما امکان تراش سیلندربا مقادیر بیشتری نسبت به باربرداری نرم را در اختیار داریم.همانطور که از اسم این دو نوع باربرداری مشخص است ما پس از اجرای هر کدام از این مراحل دو نوع سطح در اختیار خواهیم داشت که یکی نسبت به دیگری سطحی براق تر و صاف ترخواهد داشت.

ما از تنظیمات باربرداری ضخیم تر برای نزدیک شدن به سایز دلخواه و باتنظیمات باربرداری نرم تر و ظریفتر به سایز نهایی می رسیم.طبیعی است که پولیش سیلندر با سرعت چرخش اسپیندل بیشتر و چرخش کمتر سیلندر وکندتر حرکت عرضی هد سطحی صاف تر و صیقلیتری وهموارتری در اختیار ما قرار می دهد.

اما در دستگاه cfm ماهیت کار کمی متفاوت است به این ترتیب که سرعت چرخش سیلندر به مراتب بیشتر از سرعت سیلندر در دستگاه پولیش می باشدو تیغچه باربرداری ما نیز ثابت است و با مشخص کردن مقدار پیش روی ابزار به سمت سیلندر و حرکت عرضی هد در طول محور سیلندر بار برداری از سطح مس انجام می گیرد در این دستگاه نیز مانند دستگاه پولیش سرعت دوران سیلندر و حرکت عرضی مشخص کننده کیفیت نهایی سطح ما خواهد بود هر چند بعد از اجرای ماشین کاری سطح سیلندر قطعا نیاز به سنگ و سنباده مناسب نیزخواهم داشت و البته در هر دو دستگاه امکان اصلاح لبه سیلندر ممکن است.

هر یک از این دستگاهها توانمندی و محدودیت خود را داراست ،با توجه با بالا بودن سرعت چرخش سیلندر در دستگاه cfm امکان اماده سازی سیلندرهای بزرگ(از نظر محیط و همینطور طول) و سنگین با این دستگاه وجود ندارد و ما مجبور به استفاده از دستگاه پولیش هستیم اما تعداد سیلندر تولیدی با دستگاه cfm به مراتب بیشتر از دستگاه پولیش می باشد چراکه مرحله بعد از تراش سطح مس که سنگ و سنباده می باشد در دستگاه cfm انجام می گیرد و سرعت کار به مراتب بالا تر خواهد رفت.

با نوشتن نظرات و پیشنهاداتتان در بهتر شدن این مطلب به ما کمک کنید .

باتشکر

2 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

سلام بنده نیاز به همکاری شما برای ساخت گراورهای چاپ دارم در صورت تمایل با بنده تماس بگیرین

09128680640

سلام . اولین فرصت باهاتون تماس می گیرم