پارامترهای کلیدی مرتبط با کروم در سیلندرسازی چاپ گراور

بازدیدها: ۱۰۵

این سوال که خطوط و سایه های دیده شده در چاپ ناشی از چه چیزی است همواره ذهن همکاران من در واحد های چاپ را مشغول کرده است.

جلوگیری از پیش آمدن و کنترل این مشکل از موارد کلیدی در فرایند تولیدسیلندرهای چاپ گراور می باشد.

این مورد ما را در حداقل کردن زیان و بالا بردن سود کمک بسیاری خواهد کرد چرا که این اشکال در آخرین مرحله تولید سیلندر قابل کنترل و جلوگیری است و از سمت دیگر کنترل پارامترهای کلیدی مرتبط با کروم در کیفیت مطلوب چاپ و استهلاک کمتر تیغه های دکتر بلید نیز تاثیر بسیاری دارد.

موردی که در پس از خروج سیلندر از واحد تولید دیگر در اختیار ما نیست و در چاپخانه دیده خواهد شد.

پارامترهای کلیدی مرتبط با کروم در سیلندرسازی چاپ گراور

فرایند چاپ به خودی خود هزینه بر است و اضافه شدن این هزینه از واحد تولید سیلندر به چاپ قطعا به مقدار زیادی محسوس خواهد بود.

هر سه عنصر مرکب و سیلندر و تیغه دکتر بلید به یک اندازه از اهمیت برخوردارند اماباید پذیرفت سطح سیلندر ما در عملکرد تیغه ها و مرکب تاثیر خواهد گذاشت.

به احتمال زیاد سختی وزبری با نوسان همراه خواهد بود که ناشی از دو نکته است

اول اینکه تولید کننده سیلندر مراحل تولید وفرایند خود را به خوبی کنترل نمی کند و دوم اینکه پارامترهای کنترلی و عناصر کلیدی به خوبی مشخص نشده اند و اختصاص داده نشده اند.

اما همانطور که پیشتر گفته شد کنترل زبری و سختی سیلندر به تنهایی کافی نیست و واحدهای چاپ نیز بایستی نسبت به مواردی اشراف داشته باشند .

فهرست مطالب

اشکالات چاپی و روش برطرف کردن آن در چاپ روتوگراور

RZ زبری سطح کروم

هدف از کنترل و رعایت استانداردهای درباره زبری سطح کروم به دلایل زیر است:

به عنوان روان کننده تیغه ها عمل می کند و منجر به کمتر شدن مقدار سطح تماس بین سیلندر و تیغه ها می شود به این ترتیب تیغه دکتر بلید گرم نشده و عمر سیلندر و تیغه ما بیشتر خواهد شد.

ناحیه تماس بین سیلندر و تیغه درزمان چاپ تمیز خواهد ماند و ما با مشکل تار شدن و کثیفی در چاپ برخورد نخواهیم کرد و چاپی شفاف خواهیم داشت.

ابزار اندازه گیری وضعیت زبری سطح یا تست کننده زبری سطح به ما کمک می کند اما تصور غلط، کافی بودن واعتماد به عدد بدست آمده و اندازه گیری شده با دستگاه است.

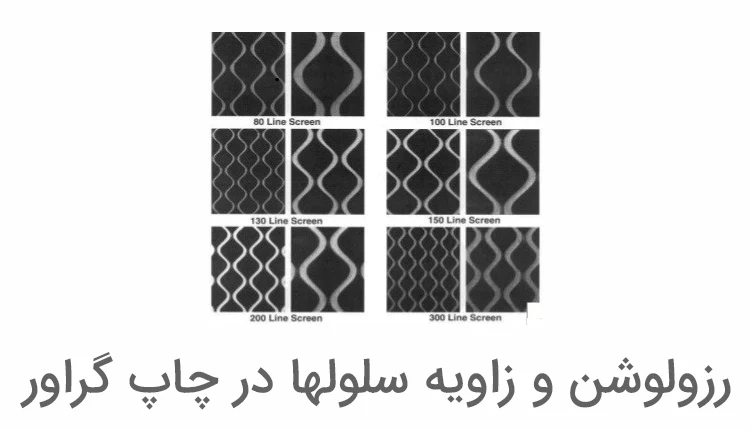

عموما کارفرماها عدد ارائه شده توسط دستگاه را لحاظ می کنند در صورتی که دستگاه توانایی تشخیص بین خطوط را روی سیلندر ندارد و تفاوتی بین خطوط با زاویه کم نسبت به خط عمود و حتی موازی و یا زوایای بیشتر را ندارد و تنها نسبت به اندازه گیری مقادیر حد اکثر و حداقل اقدام خواهد کرد.

این ضعف مارادر زمان چاپ به مشکل خواهد انداخت و حتی در زمان حکاکی سیلندر ما اثر الماس اسلاید شو را روی سطح سیلندر به علت صیقلی بودن سیلندر مشاهده خواهیم کرد.

خصوصا در دستگاه های حکاکی هل که مقطع اسلاید شوبه صورت دایره است،این اتفاق ممکن است به صورت برعکس نیز پیش بیاید به این ترتیب که سطح سیلندر ما زبر تر از آن مقداری باشد که دستگاه اندازه گیری به ما نشان میدهد و این مشکل منجر به استهلاک سریعتر الماس بار کاتر و اسلاید شومی شود و در صورتی که با همین اشکال سیلندر روی دستگاه چاپ قرار گیرد قطعا چاپی مات خواهیم داشت.

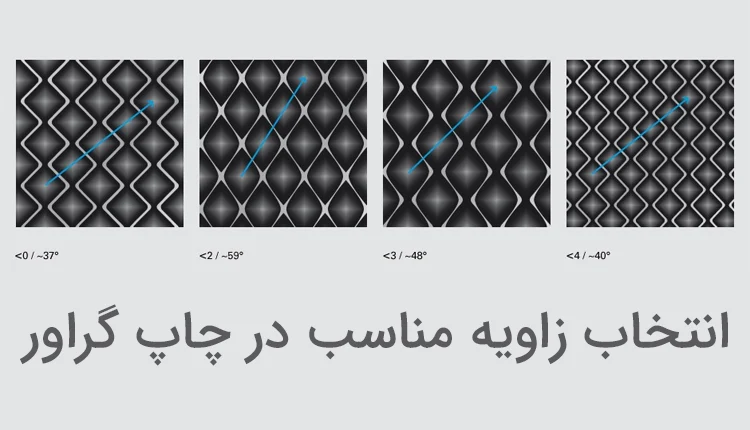

این نکته که صرفا به مقدار عددی زبری مراجعه نکنیم و به زاویه خطوط ایجاد شده از سنباده نیز دقت کنیم بسیار مهم است .گاهی این خطوط به صورت مواج و مشابه به حرف اس انگلیسی ایجاد می شوند و یا ممکن است به صورت خطوط متقاطع با زاویه ای در حدود ۶۰ یا کمی بیشتر یا کمتر باشند.اماآنچه که قطعا می توان گفت این است که خطوط ایجاد شده روی سطح مس نباید موزی و با زاویه ای نزدیک به خطوط محیطی فرضی روی سیلندر باشند .

توجه شود خطوطی که ما بر روی سطح کروم در انتهای مراحل تولید( پس از آبکاری کروم و سنباده مخصوص کروم)اندازه گیری می کنیم در واقع بر روی سطح مس ایجاد کرده ایم لذا برای رسیدن به زبری مناسب در کروم بایستی زبری را در مس تحت کنترل داشته و اجرایی کنیم.

می دانیم با توجه با ماهیت و خاصیت عملیات آبکاری نمی توان توقع داشت که سطح نهایی ما دقیقا مشابه سطوح و لایه های زیرین باشد و وضعیت سطح ابتدایی به صورت کامل در سطح بالایی سیلندر دیده شود.به این ترتیب ما نیازمند اجرای سنباده زنی سیلندر مناسب روی سطح کروم هستیم تا به زبری مناسب در کروم برسیم.

طبق دستورالعمل ارایه شده توسط شرکتهای سازنده دستگاه حکاکی مانند هل یا اوهایوسطح مناسب برای حکاکی با سختی ۲۰۰ تا۲۲۰ و زبری ۴۵ میکرون مناسب است.

لذا رسیدن به سطحی با زبری مثلا ۳۸ میکرون در کروم نیازمند اجرای سنباده زنی کافی و مناسب برای رسیدن به این مقدار زبری است.

همه چیز درباره سیلندرهای چاپ روتوگراور

در این مقاله اطلاعات متنوعی درباره سیلندرسازی و نکات کلیدی آن توضیح داده شده است.

برای کسب اطلاعات بیشتر بر روی تصویر کلیک کنید.

راهنمای سیلندرسازی در چاپ روتوگراور

همه چیز درباره چاپ روتوگراور

در این مقاله اطلاعات متنوعی درباره ماشین آلات، طراحی، حکاکی، سیلندرسازی چاپ روتوگراور ارایه میشود.

بر روی تصویر کلیک کنید.

HV سختی کروم

با توجه به تماس پیوسته سطح سیلندر و تیغه دکتر بلیددر تمام مدت زمان چاپ ، در صورتی که سختی سطح سیلندر از تیغه ما کمتر باشد سطح سیلندر دچار خوردگی خواهد شد .

لذا سیلندر ما بایستی ازتیغ سخت تر باشد.در ابتدای مطلب به اهمیت و تاثیر واحد های چاپ در عمر بیشتر و بهره و استفاده بهتر از سیلندر هم زمان با رعایت اصول اولیه تولید سیلندر اشاره شد.

به طور مثال در صورتی که زبری و سختی سیلندر در واحد سیلندر سازی با بالاترین کیفیت به چاپ تحویل داده شود اما سیلندر با لنگی روی دستگاه چاپ نصب شده و شروع به چاپ کند قطعا دچار خوردگی از یک سمت خواهد شد.و یا در صورت زیاد کردن فشار تیغ ما شاهد سایش لبه های سیلندر خواهیم بود.

ضخامت لایه کروم

یکی دیگر از عناصر کلیدی ضخامت لایه کروم است.بازه ضخامت کروم بین ۵ تا۱۵ میکرون تعریف شده است که عموما ۸ میکرون در شرایط معمول اجرا می شود و ممکن است در واحدهای تولید سیلندرمختلف بسته به دست یافتن به نتیجه مطلوب تغییر کند.

البته با توجه به هزینه بالای آبکاری کروم به جهت مواد اولیه و مصرف انرژی برق بسیار زیاد و به دلیل شرایط خاص وان آبکاری کروم از نظر دما ی بالا و پایین بودن راندمان و آلودگی های زیست محیطی بسیار زیاد خصوصا در زمان زدودن لایه کروم از روی مس همواره تلاش بر پایین نگه داشتن مقدار آبکاری کروم می شود.

از طرفی بالا بردن ضخامت لایه کروم با این تصور که عمر سیلندر را بالا می برد باید با علم به این باشد که ما دهانه سلول و پهنای کانال را کاهش خواهیم داد .

تمامی عناصر ذکر شده دارای ابزار اندازه گیری مختص به خود هستند که با جستجوی ساده انواع برندهای انها در دسترس است اما نکته مهم و کلیدی در مورد تمامی آنها کنترل صحت عملکرد این دستگاه ها است .

با توجه به قابل حمل بودن و سیار بودن آنها با توجه به نیاز در بخشهای مختلف تولید امکان ضربه خوردن و سقوط بسیار زیاد است .قسمت هد این دستگاه ها بسیار حساس است و به طور قطع نیازمند بررسی و کالیبره دوره ای می باشند.

تمامی این دستگاه ها دارای پلیت کالیبره می باشند که باید در شرایط خاص و توصیه شده شرکت سازنده نگه داری شوندتا در زمان استفاده به درستی عمل کنند و منجر به انحراف مراحل تولید نشوند.

دیدگاهتان را بنویسید