گردش کار دیجیتال برای مدیریت رنگ در چاپ

مدیریت رنگ در چاپ گردش کار دیجیتال است که همه دستگاههایی که در چاپ وجود دارند را شناسایی و مشخص میکند که با یک زبان مشترک صحبت کنند .

همانطور که توسط کنسرسیوم بین المللی رنگ یا ICC مشخص شده است یک گردش کار مدیریت شده، باید قابل پیش بینی و تکرار پذیر باشد و تمام دستگاهها از قسمت عکاسی تا انتهای چاپ باید رفتاری ثابت و تکرار پذیر و قابل پیشبینی داشته باشند.

با داشتن یک گردش کار دیجیتال برای مدیریت رنگ ، تمام کسانی که در این گردش کار یا ورک فلو وجود دارند میتوانند رنگها را بصورت طیفی یا Spectral به عنوان مرجع اندازهگیری کنند و در کل مراحل تولید رنگ تولید شده را با رنگ مرجع مقایسه کنند.

فهرست مطالب

گردش کار دیجیتال برای مدیریت رنگ در چاپ

داشتن یک گردش کار دیجیتال باعث میشوند که اختلاف بین انتظارات مشتری و طراحی ، مرکب سازی ، لیتوگرافی ، اپراتور چاپ به کمترین مقدارش برسد.

می خواهم این موضوع را کاملتر توضیح دهم .

- در بخش طراحی اگر یک مانیتور کالیبره وجود داشته باشد، طراح و مشتری میتوانند رنگ نهایی را بر روی متریال مورد نظر ببیند و به توافق برسند.

- وقتی رنگهای مورد نظر مشتری به درستی تعریف شوند مرکبهای مورد نظر مشتری در واحد مرکب سازی با دقت و سرعت و به مقدار کافی ساخته میشوند.

- وقتی دستگاههای واحد لیتوگرافی به درستی کالیبره و خطی شده باشند ، رنگهای تعریف شده طراح به درستی تبدیل به ترامهای چاپی میشود و مقدار آنها تغییر نمی کند.

- در چاپخانه هم با همین اطلاعات دقیق میتوانیم سفارش را چاپ کنیم و با دقت آن را اندازهگیری کنیم.

- البته در مراحل این گردش کاری اگر از استانداردهایی مثل G7 , CxF و M-standards استفاده شود، اندازهگیریها و ارتباطات به درستی و دقت انجام خواهد شد.

مدیریت رنگ دیجیتال در واحد طراحی

یکی از روشهایی که طراحان برای رسیدن به رنگهای ثابت در چاپ استفاده میکنند ، استفاده از رنگهای پنتون میباشد.

پنتون سیستم رنگی است جهانی که در کل جهان برای ارتباط بهتر بین واحدها و مشتری از آن استفاده میشود.

برای استفاده از دفترچه پنتون باید دفترچههای آن را خرید کنید و یا از سرویس Pantone Live در برنامههای گرافیکی استفاده کنید.

یکی دیگر از مواردی که طراحان باید در مرحله طراحی به آن دقت زیادی بکنند ،کالیبره کردن مانیتور و پرینترشان است.

طراحان معمولا بر اساس رنگهایی که روی مانیتور میبینند رنگهای تصاویری و طرح را اصلاح و برای چاپ آماده میکنند. اگر این رنگها به درستی روی مانیتور دیده نشوند ، طراح تصمیمات اشتباهی درباره رنگها میگیرد.

اگر طراحان میخواهند رنگهای سفارش را به صورت پرینت شده به مشتری نشان دهند بهتر است که از یک پروفر استفاده کنند ولی اگر هزینه لازم برای تهیه پروفر را ندارند بهتر است که پرینتر جوهر افشانشان را کالیبره کنند و رنگ آن را با مانیتور یکی کنند.

مدیریت رنگ دیجیتال در واحد پیش از چاپ

با هر سیستم مدیریت رنگی که کار کنید شما به دستگاهی احتیاج دارید که بتوانید دستگاههای موجود مثل مانیتورها یا پرینترها را کالیبره کنید.

برای این کار از سه تا دستگاه میتوانید استفاده کنید. من سه دستگاه را به ترتیب معروف بودن آن شرکتها معرفی می کنم .

دستگاه I1 Publish Pro 3 برای پروفایل سازی همه دستگاهها از شرکت X-rite

دستگاه Spyder برای پروفایل سازی از شرکت DataColor

دستگاه Myiro برای پروفایل سازی از شرکت Techkon

البته در زمینه دستگاههای اندازهگیری برای مدیریت رنگ شرکتهای معروف دیگری هم مثل شرکت Barbieri وجود دارد.

مدیریت رنگ دیجیتال در واحد مرکب سازی

مرکب سازی از آن واحدهایی است که معمولا نادیده گرفته میشود. اگر مرکب ورودی به سالن چاپ درست فرمول بندی نشده باشد و مشکلی داشته باشد به سادگی باعث خراب شدن رنگها در چاپ میشود.

با کمک نرم افزارهای مخصوص فرمول نویسی برای مرکب میتوانید فرمول مرکب را بر اساس متریال آماده کنید. این کار به تخصص زیاد احتیاج ندارد.

ولی در کنار نرم افزار به ابزاری برای اندازهگیری نمونه و مرکب ها احتیاج دارید. برای این کار از اسپکتروفوتومترهای شرکت ایکسرایت بنام eXact 2 و یا شرکت Techkon بنام Spectrodens میتوانید استفاده کنید.

مدیریت رنگ دیجیتال در واحد چاپ

البته از دستگاه eXact در چاپخانه هم میتوانید استفاده کنید. با این دستگاه شما میتوانید دنسیته و ال ای بی زنگی را که چاپ کردهاید را اندازهگیری کنید.

البته در چاپخانه برای ارتباط واحدها به هم باید از نرم افزارهای خاصی هم استفاده کنید که سعی میکنم این نرم افزارها را در مقالات دیگر معرفی کنم .

BestMatch™ | سریعترین روش برای کنترل و تنظیم رنگ در چاپخانه

قبل از اینکه ترکیب مرکب را تغییر دهید میتوانید از قابلیت Best Match استفاده کنید که در دستگاههای eXact و InteliTrax وجود دارد.

BestMatch به شما اطلاع میدهد که آیا میتوانید با تنظیم ضخامت مرکب (در چاپ افست) یا غلظت مرکب (در چاپ فلکسو و گراور) به رنگ مرجع خود نزدیک شوید یا خیر.

این قابلیت به شما کمک میکند تا بهسرعت و بهسادگی تشخیص دهید که آیا رسیدن به تطبیق رنگ قابل قبول امکانپذیر است یا نه.

BestMatch کمک میکند تا رنگ مرکبهای شما در محدوده هدف باقی بماند، حتی پیش از آنکه تغییرات رنگی قابل مشاهده شوند.

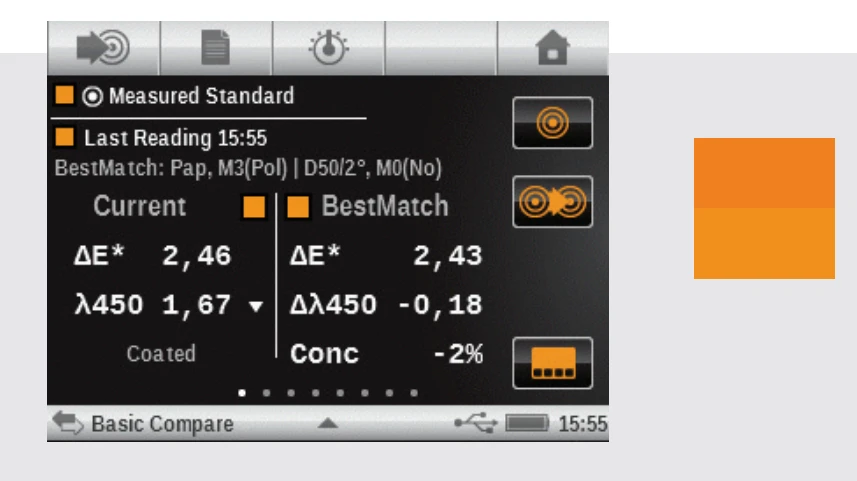

شما در یک صفحه نمایش از دستگاه اسپکتروفتومتر دستی eXact، نرمافزار eXact InkKeyControl یا نرمافزار IntelliTrax اطلاعات دانسیته (چگالی) رنگ مرجع و نمونه را مشاهده میکنید و همچنین پیشنهادهایی برای تنظیم مرکب جهت رسیدن به بهترین تطبیق رنگ دریافت میکنید.

BestMatch ابزاری سریع و قابلاعتماد است که نتایج دقیق، ساده و فوری در اختیار شما قرار میدهد. این ابزار باعث صرفهجویی در زمان، کاهش ضایعات و بهینهسازی کیفیت چاپ و فرآیند کاری میشود.

زمانی که یکبار از BestMatch استفاده کنید، دیگر نمیخواهید بدون آن کار کنید.

چطور از قابلیت BestMatch™ در دستگاه ایکس رایت استفاده کنیم ؟

قابلیت BestMatch به اپراتور چاپخانه کمک میکند تا خیلی سریع تصمیمگیری کند. این قابلیت نشان میدهد که برای دستیابی به بهترین تطبیق رنگ، مرکب چگونه باید تنظیم شود و همچنین نتایج پیشبینیشده پس از انجام تنظیمات مرکب را نمایش میدهد.

برای استفاده از BestMatch مراحل زیر را انجام دهید:

۱. ابتدا سفیدی کاغذ را اندازهگیری کنید.

۲. سپس رنگ هدف (رنگی که باید به آن برسید) را اندازهگیری نمایید.

۳. در صفحهنمایش، خط مربوط به Sample را انتخاب کرده و ناحیه چاپشده را اندازهگیری کنید.

اکنون صفحهنمایش اطلاعات زیر را نشان خواهد داد:

طول موج بیشترین جذب مرکب (برحسب نانومتر)

مقدار اصلاح پیشنهادی بهصورت تغییر در دانسیته (افزایش یا کاهش) یا بهصورت درصد

مقدار اختلاف فعلی با رنگ هدف و اختلاف محاسبهشده پس از اعمال اصلاحات

این قابلیت میتواند در زمان تنظیم رنگ روی ماشین چاپ ابزاری بسیار ارزشمند برای اپراتور باشد. استفاده از آن بسیار ساده و قابل درک است و میتواند با شناسایی سریع مرکبی که هرگز به رنگ هدف نمیرسد، یا با ارائه سریع اطلاعات موردنیاز برای تنظیم ماشین، در زمان و هزینه صرفهجویی کند.

توضیح یک مثال واقعی:

نمونه دارای دانسیته ۱.۶۷ در طول موج مرکزی ۴۵۰ نانومتر است.

براساس دانسیته نمونه، ضخامت مرکب / غلظت مرکب باید به میزان ۰.۱۸- دانسیته یا ۲٪- تنظیم شود تا به بهترین تطبیق رنگ برسیم.

مقدار ∆E فعلی بین رنگ مرجع و نمونه برابر با ۲.۴۶ است.

اگر دانسیته طبق پیشنهاد تنظیم شود، امکان دستیابی به ∆E برابر با ۲.۴۳ بهعنوان بهترین نتیجه وجود دارد.

مقدار BestMatch در محدوده تلرانس قابل قبول قرار نمیگیرد (با فرض اینکه حداکثر ∆E مجاز ۱.۵ باشد).

بنابراین مرکب موجود قابلقبول نیست و باید دوباره تنظیم و مخلوط شود و این کار در وضعیت “No-Go” (غیرقابل اجرا) قرار میگیرد.

تعریف و کاربرد Ink Draw Down در صنعت چاپ

Ink Draw Down چیست؟

Ink Draw Down یک روش استاندارد در صنعت چاپ است که برای آزمون و ارزیابی بصری رنگ مرکب روی یک زیرلایه مشخص (مانند کاغذ، مقوا یا فیلم) پیش از آغاز تولید اصلی استفاده میشود.

این آزمون کمک میکند تا اطمینان حاصل شود که محصول چاپی نهایی از نظر رنگ، بافت و کیفیت مطابق با انتظارات باشد.

نحوه انجام Ink Draw Down

مقدار کمی مرکب روی زیرلایه موردنظر قرار داده میشود.

مرکب با استفاده از اسپاتولا، کاردک مخصوص (Drawdown Knife) یا رولر در یک لایه نازک و یکنواخت پخش میشود و یک نمونه رنگی ایجاد میشود.

این نمونه، به چاپخانه و مشتری این امکان را میدهد که رنگ، پوشانندگی (Opacity) و نوع فینیش (براق، مات و …) مرکب را روی آن متریال خاص مشاهده کنند.

این فرآیند میتواند به صورت دستی یا با استفاده از دستگاههای مخصوص (بسته به میزان دقت موردنیاز) انجام شود.

چرا از Ink Draw Down استفاده میشود؟

تطبیق رنگ: اطمینان از مطابقت مرکب با مشخصات طراحی و انتظارات مشتری، بهویژه در رنگهای پنتون یا رنگهای سفارشی.

آزمون متریال: مشخص میکند که یک مرکب چگونه روی زیرلایههای مختلف رفتار میکند، چون ممکن است همان مرکب روی کاغذهای گلاسه، مات، رنگی یا بازیافتی ظاهر متفاوتی داشته باشد.

کنترل کیفیت: مشکلات احتمالی در یکنواختی مرکب، زمان خشک شدن و نوع فینیش را پیش از تولید انبوه آشکار میکند.

صرفهجویی در هزینه و زمان: با شناسایی و اصلاح مشکلات رنگ و متریال در مراحل اولیه، از چاپ مجدد پرهزینه جلوگیری میشود.

توصیههای کلیدی

همان زیرلایهای را برای Draw Down استفاده کنید که در چاپ نهایی به کار خواهد رفت، تا نتیجه دقیقتری داشته باشید.

مرکب را بهصورت یکنواخت پخش کنید تا ظاهر واقعی آن مشخص شود.

اجازه دهید نمونه بهطور کامل خشک شود و سپس در مورد رنگ تصمیم بگیرید، چون برخی مرکبها پس از خشک شدن تغییر ظاهر میدهند.

نتایج Draw Down را با چاپخانه بررسی کنید و پیش از تولید، هرگونه مشکل را برطرف نمایید.

اگر برای تهیه دستگاهها و یا نرم افزارهایی که در این مقاله دربارهشان صحبت کردیم احتیاج به مشاوره داشتید با شماره من تماس بگیرید.

حمید پیوندی ۰۹۱۲۱۸۸۵۰۵۲

درباره حمیدرضا پیوندی

متخصص چاپ افست و فلکسو، طراحی، پیش از چاپ و چاپ

نوشتههای بیشتر از حمیدرضا پیوندی

دیدگاهتان را بنویسید