آشنایی با تستهای کنترل کیفیت در چاپ و بستهبندی: از آزمایشهای پایه تا پیشرفته

بازدیدها: ۱۹۴

در این مقاله می خواهیم درباره تستهای کنترل کیفیت در چاپ و بستهبندی صحبت کنیم.

صنعت چاپ و بستهبندی با توجه به رقابت شدید و نیاز به دقت در تولید، همیشه به دنبال حفظ بالاترین استانداردهای کیفیت است.

در این راستا، تستهای کنترل کیفیت نقشی حیاتی در تضمین عملکرد و ماندگاری محصولات ایفا میکنند. از زمان طراحی بستهبندی تا لحظهای که کالا به دست مصرفکننده میرسد، تستهای متعددی برای ارزیابی چسبندگی مرکب، مقاومت بستهبندی، تطابق رنگها و عملکرد درببندی انجام میشود.

این تستها نه تنها از نظر فنی بلکه از جنبههای اقتصادی نیز اهمیت زیادی دارند، زیرا کیفیت نهایی محصول تأثیر مستقیمی بر رضایت مشتری، عملکرد برند و کاهش هزینههای تولید دارد.

در این مقاله به بررسی تستهای کنترل کیفیت شناختهشده و مرسوم در صنعت چاپ و بستهبندی خواهیم پرداخت. این تستها به شرکتها کمک میکنند تا مشکلات احتمالی را قبل از رسیدن محصول به بازار شناسایی کرده و از اتلاف وقت و هزینههای اضافی جلوگیری کنند.

با شناخت این آزمایشها، فرآیندهای تولید بهینه شده و استانداردهای صنعت در سطح جهانی رعایت میشود.

فهرست مطالب

تستهای کنترل کیفیت در چاپ و بستهبندی

📌 COA Test در چاپ و بستهبندی چیست؟

COA Test مخفف Certificate of Analysis است که به معنی گواهی تحلیل یا آزمایش کیفی میباشد. این تست معمولاً در صنایع مختلف، از جمله چاپ و بستهبندی، تولید مرکب، مواد اولیه و فیلمهای بستهبندی استفاده میشود.

COA یک مدرک رسمی است که توسط تولیدکننده (مثلاً تأمینکننده مرکب، فیلم یا کاغذ) ارائه میشود تا نشان دهد محصول موردنظر مطابق با مشخصات فنی و استانداردهای کیفی مورد انتظار است.

⚡ مواردی که در COA برای مرکب، فیلم و مواد چاپی بررسی میشود:

✅ برای مرکب چاپی (UV، واتربیس، سالونت بیس، و غیره):

- ویسکوزیته (Viscosity)

- دانسیته رنگی (Optical Density)

- قدرت رنگ (Color Strength)

- درصد جامدات (Solids Content)

- pH (در مرکبهای واتربیس)

- انرژی پخت (در UV)

- میزان VOC (ترکیبات آلی فرار)

- زمان خشک شدن (Drying Time)

✅ برای فیلمهای بستهبندی (BOPP, PET, PVC, Pearlized Films):

- ضخامت (Thickness)

- تنش سطحی (Surface Tension) – معمولاً با داین (Dyne Test) بررسی میشود

- استحکام کششی (Tensile Strength)

- میزان شفافیت (Transparency)

- میزان نفوذپذیری گاز و رطوبت (WVTR, OTR)

🚀 چرا COA مهم است؟

- کنترل کیفیت: قبل از استفاده از مواد، بررسی میشود که آیا کیفیت با استانداردها مطابقت دارد یا نه.

- سازگاری با فرآیند چاپ: مثلاً اگر ویسکوزیته یا کشش سطحی مرکب با کلیشه یا آنیلوکس فلکسو همخوانی نداشته باشد، چاپ دچار مشکل میشود.

- استانداردسازی: کمک میکند که در تیراژهای بالا، نوسانات کیفی کاهش پیدا کند.

- ردگیری مشکلات: اگر بعداً در چاپ یا بستهبندی مشکلی به وجود بیاید، COA به عنوان یک سند مرجع برای بررسی مواد اولیه استفاده میشود.

📌 Bar Code Verification - تست بارکد

تأیید بارکد (Bar Code Verification) فرآیندی است که کیفیت چاپ بارکد را اندازهگیری کرده و بررسی میکند که آیا بارکد مطابق با استانداردهای خوانایی است یا خیر.

این تست معمولاً در چاپ لیبل، بستهبندی، چاپ فلکسو، دیجیتال و گراور انجام میشود تا اطمینان حاصل شود که بارکد در خطوط تولید و فروشگاهها بدون مشکل خوانده میشود.

⚡ چرا تأیید بارکد مهم است؟

✅ جلوگیری از مشکلات اسکن: بارکدهای بیکیفیت ممکن است در سیستمهای POS یا انبارداری اسکن نشوند.

✅ پیشگیری از جریمه و بازگشت محصول: بسیاری از خردهفروشان مانند Walmart، Amazon و Carrefour استانداردهای سختگیرانهای برای بارکد دارند و بارکدهای نامناسب را رد میکنند.

✅ بهبود کیفیت چاپ: بارکدهای کمکیفیت معمولاً ناشی از مشکلات چاپ مانند مرکب زیاد، فشار نادرست کلیشه (در فلکسو) یا مشکلات تراز هد (در چاپ دیجیتال) هستند.

📊 پارامترهای اصلی در تأیید کیفیت بارکد

بررسی کیفیت بارکد بر اساس استانداردهای ISO/IEC 15415 (برای بارکدهای دوبعدی) و ISO/IEC 15416 (برای بارکدهای یکبعدی) انجام میشود. این پارامترها معمولاً با دستگاه بارکد وریفایر (Barcode Verifier) اندازهگیری میشوند:

۱. کنتراست نماد (Symbol Contrast – SC): اختلاف بین تیرهترین و روشنترین بخش بارکد.

۲. مدولاسیون (Modulation – MOD): یکنواختی کنتراست بین نوارهای بارکد.

۳. عیوب چاپ (Defects): لکههای مرکب، شکستگی خطوط و ناهماهنگی بین نوارها بررسی میشود.

۴. نسبت عرض بارها (Decodability): اطمینان از اینکه بارکد با اسکنرها قابل خواندن است.

۵. زاویه اسکن: بارکدهای زاویهدار یا کج ممکن است دچار افت کیفیت شوند.

۶. عرض نوارها (Bar Width Growth – BWG): اگر ضخامت بارکد بیش از حد باشد، ممکن است اسکنر نتواند آن را به درستی تشخیص دهد.

۷. تناسب Quiet Zone: فضای خالی اطراف بارکد بررسی میشود تا با استانداردها مطابقت داشته باشد.

📏 استانداردهای مهم برای تأیید بارکد

- ISO/IEC 15415 → برای بارکدهای دو بعدی (QR Code, DataMatrix, PDF417)

- ISO/IEC 15416 → برای بارکدهای یک بعدی (EAN-13, UPC, Code 128, Code 39)

- ISO/IEC 15426-1 & 15426-2 → استانداردهای تجهیزات بررسی بارکد

- GS1 General Specifications → استانداردهای جهانی برای بارکدهای تجاری

🎯 روش انجام تست تأیید بارکد (Bar Code Verification Test)

✅ روش ۱: استفاده از دستگاه وریفایر استاندارد

- یک دستگاه بارکد وریفایر (مانند Axicon, REA, Zebra, Cognex) روی بارکد قرار داده و کیفیت آن را بررسی میکند.

- خروجی بهصورت رتبهبندی (A, B, C, D, F) بر اساس استاندارد ISO/IEC 15416 ارائه میشود.

✅ روش ۲: تست دستی با اسکنرهای تجاری (برای بررسی اولیه)

- بارکد را با چند مدل اسکنر استاندارد (مثلاً CCD, Laser, Omni-directional) تست میکنند.

- اگر برخی اسکنرها بارکد را نخوانند، احتمالاً مشکلی در چاپ وجود دارد.

🛠 اگر بارکد در تست رد شد، چه باید کرد؟

🔹 افزایش کنتراست: اگر پسزمینه و بارکد خیلی به هم نزدیک باشند، بهتر است از مرکب مشکی قویتر یا پسزمینه روشنتر استفاده شود.

🔹 تنظیم مرکب در فلکسو: در چاپ فلکسو، مرکب زیاد یا فشار بیش از حد کلیشه میتواند باعث ضخیم شدن نوارها شود.

🔹 بررسی Quiet Zone: حداقل فاصله خالی اطراف بارکد باید رعایت شود تا اسکنر دچار مشکل نشود.

🔹 افزایش رزولوشن در چاپ دیجیتال: اگر بارکد در چاپ دیجیتال مشکل دارد، رزولوشن باید حداقل ۶۰۰ DPI باشد.

🚀 نتیجهگیری:

📌 Bar Code Verification یک تست ضروری در چاپ لیبل، بستهبندی و محصولات صنعتی است که تضمین میکند بارکدها در خطوط تولید و فروش بدون مشکل اسکن شوند.

اگر بارکدها در تست رد شوند، ممکن است مشکل از مرکب، کیفیت کلیشه، تنظیمات آنیلوکس در فلکسو یا رزولوشن در دیجیتال باشد.

📌 Tape Test - تست نوار چسب

Tape Test یا تست چسبندگی (Adhesion Tape Test) یکی از روشهای رایج برای بررسی میزان چسبندگی مرکب یا لمینیت روی سطح چاپی است. این تست در چاپ فلکسو، هلیوگراور، دیجیتال و سیلک اسکرین روی فیلمهای بستهبندی، لیبل، متالایز و سایر سطوح غیرجذبی انجام میشود.

⚡ چرا Tape Test مهم است؟

✅ بررسی چسبندگی مرکب روی فیلم، کاغذ یا لمینیت

✅ شناسایی مشکلات مرکب، پرایمر یا آمادهسازی سطح

✅ جلوگیری از مشکلات کیفیتی در تولید انبوه و رد شدن محصول توسط مشتری

✅ کنترل کیفیت در صنعت چاپ و بستهبندی

📏 استانداردهای مهم برای Tape Test

- ASTM D3359 (روش استاندارد برای بررسی چسبندگی پوششها)

- ISO 2409 (تست خراش و چسبندگی برای پوششهای صنعتی)

🛠 روش انجام Tape Test (طبق استاندارد ASTM D3359)

✅ مواد موردنیاز:

- نوار چسب شفاف (مثل 3M Scotch Tape 810 یا ۶۰۰)

- کاتر یا تیغ برش (در برخی روشها)

- نمونه چاپشده

✅ روش تست:

۱. روش X-Cut (برش ضربدری – ASTM D3359A)

🔹 یک برش به شکل X روی سطح چاپشده ایجاد کنید.

🔹 روی آن نوار چسب شفاف را قرار داده و با انگشت فشار دهید.

🔹 نوار را با زاویه ۱۸۰ درجه و با سرعت ثابت جدا کنید.

🔹 بررسی کنید که آیا مرکب کنده شده است یا نه.

۲. روش Cross-Hatch (شبکهای – ASTM D3359B – برای چاپهای ضخیمتر)

🔹 ۶ تا ۱۱ خط افقی و عمودی روی سطح چاپشده برش دهید تا یک شبکه مربع شکل ایجاد شود.

🔹 نوار چسب را روی سطح فشار دهید و بعد از ۹۰ ثانیه جدا کنید.

🔹 مقدار مرکب یا پوشش کندهشده را بررسی کنید.

✅ نتایج تست (طبق ASTM D3359):

- ۵B (چسبندگی عالی – هیچ مرکبی جدا نشد) ✅

- ۴B (کمتر از ۵٪ جدا شد) 🟢

- ۳B (بین ۵٪ تا ۱۵٪ جدا شد) 🟡

- ۲B (بین ۱۵٪ تا ۳۵٪ جدا شد) ⚠️

- ۱B (بیش از ۳۵٪ جدا شد) ❌

- ۰B (چسبندگی ضعیف – تمام مرکب جدا شد) ❌❌

🚀 اگر Tape Test شکست خورد، چه باید کرد؟

۱. بررسی کشش سطحی فیلم

🔹 برای BOPP، PET، PVC و فیلمهای صدفی، کشش سطحی باید ۳۸ داین یا بیشتر باشد.

🔹 اگر کمتر باشد، از کورونا یا پرایمر استفاده کنید.

۲. بررسی نوع مرکب

🔹 مرکبهای UV یا سالونت بیس باید با انرژی کافی پخت شوند.

🔹 اگر مرکب بهدرستی نچسبد، ممکن است انرژی UV یا دمای خشککن کم باشد.

۳. افزایش کیفیت لمینیت

🔹 اگر چاپ لمینیت شده باشد، بررسی کنید که چسب درست فعال شده و به فیلم چسبیده باشد.

۴. تست پرایمر

🔹 برخی سطوح مانند متالایز یا فیلمهای سخت PVC نیاز به پرایمر دارند.

۵. کاهش مرکب اضافی

🔹 در چاپ فلکسو، استفاده از آنیلوکس با LPI مناسب و کنترل دانسیته میتواند مشکل را کاهش دهد.

🎯 جمعبندی:

📌 Tape Test یک روش سریع برای بررسی چسبندگی مرکب، لاک یا لمینیت است. اگر در تست شکست خورد، کشش سطحی، نوع مرکب، تنظیمات پخت UV، کیفیت لمینیت یا پرایمر را بررسی کن.

📌 Finger Rub Test - تست سایش با انگشت

Finger Rub Test یا تست مالش با انگشت یکی از روشهای ساده و سریع برای بررسی چسبندگی و ماندگاری مرکب روی سطح چاپی است. این تست معمولاً در چاپ فلکسو، هلیوگراور، دیجیتال و سیلک اسکرین بهخصوص روی فیلمهای بستهبندی، لیبلها و مواد غیرجذبی مثل BOPP، PET و متالایز انجام میشود.

⚡ هدف Finger Rub Test چیست؟

✅ بررسی مقاومت چاپ در برابر سایش و لمس مداوم

✅ تشخیص مشکلات چسبندگی مرکب روی فیلم، لمینیت یا کاغذ

✅ ارزیابی کیفیت پخت مرکب UV یا خشک شدن مرکب سالونتبیس

✅ کنترل کیفیت سریع در خط تولید

🛠 روش انجام Finger Rub Test

✅ مواد موردنیاز:

- نمونه چاپشده

- انگشت تمیز و خشک

✅ مراحل تست:

۱. با فشار متوسط تا زیاد انگشت را روی سطح چاپشده مالش دهید.

۲. بررسی کنید که آیا مرکب محو، پخش یا جدا میشود.

۳. چندین بار مالش را تکرار کنید تا مقاومت چاپ بهتر مشخص شود.

📊 نتایج تست و تفسیر آن

✔ ✅ موفق (Pass): اگر بعد از مالش، مرکب بدون تغییر باقی بماند.

⚠️ متوسط: اگر مقدار کمی از مرکب کمرنگ شود اما همچنان واضح باشد.

❌ ناموفق (Fail): اگر مرکب کاملاً پاک شود یا پخش شود.

🚀 اگر Finger Rub Test شکست خورد، چه باید کرد؟

۱. بررسی خشک شدن یا پخت مرکب:

🔹 در چاپ UV، اطمینان حاصل کنید که لامپهای UV قدرت کافی دارند و زمان پخت مناسب است.

🔹 در چاپ سالونتبیس، بررسی کنید که خشککنها بهدرستی تنظیم شدهاند.

۲. بررسی کشش سطحی فیلم:

🔹 اگر چاپ روی BOPP، PET یا PVC انجام شده، کشش سطحی باید حداقل ۳۸ داین باشد.

🔹 اگر کمتر است، از پرایمر یا عملیات کرونا استفاده کنید.

۳. بررسی نوع مرکب:

🔹 برخی مرکبها برای چسبندگی روی فیلمهای خاص نیاز به ادتیو یا تنظیم دانسیته دارند.

🔹 مرکب UV ممکن است به انرژی بیشتر برای کراسلینک شدن نیاز داشته باشد.

۴. افزایش کیفیت لمینیت:

🔹 اگر چاپ لمینیت شده است، بررسی کنید که چسب و فشار لمینیت کافی است.

🎯 جمعبندی:

📌 Finger Rub Test یک روش سریع برای بررسی چسبندگی و ماندگاری مرکب است. اگر تست شکست بخورد، احتمالاً مشکل از پخت مرکب، کشش سطحی فیلم، کیفیت لمینیت یا نوع مرکب است.

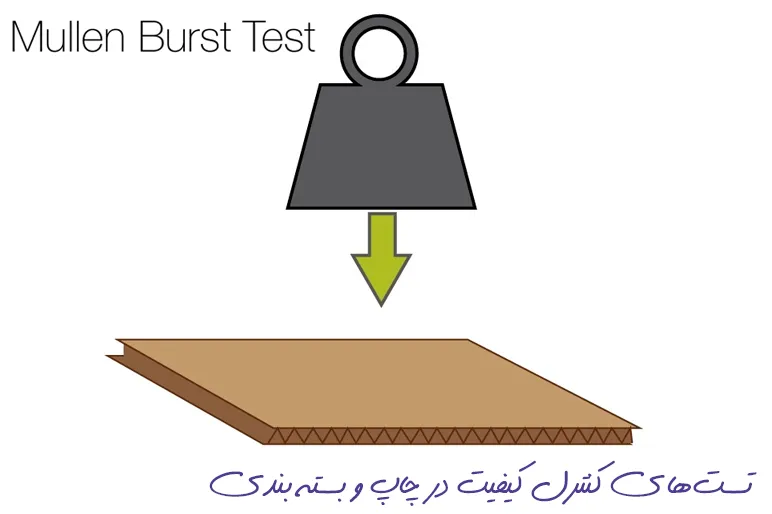

📌 Mullen Burst Test - تست مقاومت در برابر ترکیدن

Mullen Burst Test یک آزمون استاندارد برای اندازهگیری مقاومت در برابر ترکیدن (Bursting Strength) در کاغذ، مقوا، کارتن و برخی مواد بستهبندی است. این تست نشان میدهد که یک ماده تا چه حد میتواند فشار را قبل از پارگی تحمل کند.

⚡ چرا Mullen Burst Test مهم است؟

✅ ارزیابی استحکام مقوا و کارتن بستهبندی

✅ بررسی کیفیت و تحمل فشار در بستهبندیهای سنگین

✅ کنترل کیفیت در صنایع چاپ و بستهبندی، خصوصاً برای جعبههای کارتن و بستهبندیهای مقاوم

✅ اطمینان از عملکرد مناسب بستهبندی در حین حملونقل و انبارداری

🛠 روش انجام Mullen Burst Test

✅ دستگاه موردنیاز:

- دستگاه تست ترکیدن (Mullen Burst Tester) که شامل یک دیافراگم لاستیکی و سیال تحت فشار است.

✅ مراحل تست:

۱. نمونه کاغذ، مقوا یا کارتن را روی دیافراگم لاستیکی دستگاه قرار دهید.

۲. فشار هیدرولیکی یا پنوماتیکی به تدریج اعمال میشود.

۳. دستگاه فشار را افزایش میدهد تا زمانی که نمونه ترکیده یا پاره شود.

۴. عدد مقاومت به ترکیدن (بر حسب PSI یا kPa) ثبت میشود.

📊 استانداردهای تست و حداقل مقاومت پیشنهادی

🔹 ASTM D3786 – روش استاندارد برای تست مواد با دیافراگم لاستیکی

🔹 TAPPI T810 – استاندارد صنعتی برای کاغذ و کارتن

🔹 ISO 2759 – روش تست بینالمللی برای مقواهای سنگین

📌 مقاومت پیشنهادی برای انواع بستهبندیها:

| نوع مقوا/کارتن | حداقل مقاومت (kPa یا PSI) |

|---|---|

| کاغذ کرافت | ۲۰۰-۴۰۰ kPa (30-60 PSI) |

| مقوای پشت طوسی | ۳۰۰-۶۰۰ kPa (40-90 PSI) |

| کارتن سهلایه (Corrugated) | ۱۰۰۰-۲۰۰۰ kPa (150-300 PSI) |

| کارتن پنجلایه (Heavy Duty) | ۲۰۰۰+ kPa (300+ PSI) |

🚀 اگر Mullen Burst Test نتیجه ضعیفی داد، چه باید کرد؟

۱. بررسی کیفیت الیاف کاغذ و مقوا

🔹 مقواهای دارای الیاف بلندتر و متراکمتر استحکام بیشتری دارند.

۲. افزایش گرماژ (GSM) یا ضخامت مقوا

🔹 مقواهای گرماژ بالاتر مقاومت بیشتری در برابر ترکیدن دارند.

۳. بررسی میزان رطوبت

🔹 رطوبت بالا در انبارداری مقاومت به ترکیدن را کاهش میدهد.

۴. استفاده از پوششها و لمینیتهای مقاومتر

🔹 برخی مقواها با پوششهای ضد رطوبت و تقویتکننده تست بهتری خواهند داشت.

🎯 جمعبندی:

📌 Mullen Burst Test تستی مهم برای اندازهگیری مقاومت مقوا و کارتن در برابر ترکیدن است. اگر نتیجه تست ضعیف بود، باید کیفیت الیاف، ضخامت مقوا، میزان رطوبت و نوع لمینیت بررسی شود.

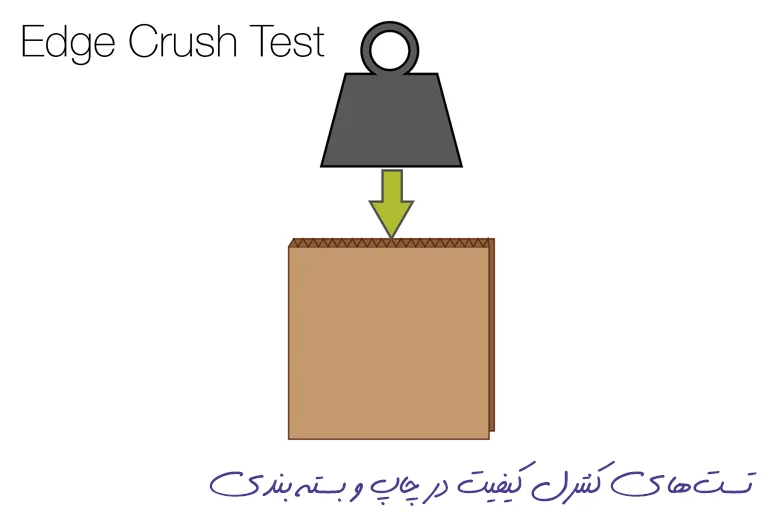

📌 Edge Crush Test (ECT) - تست مقاومت مقوا یا کارتن در برابر فشار از لبهها

Edge Crush Test (ECT) یک آزمون استاندارد برای اندازهگیری مقاومت مقوا یا کارتن در برابر فشار از لبهها است. این تست میزان فشاری که یک لایه مقوا یا کارتن میتواند تحمل کند قبل از اینکه شروع به خرد شدن یا آسیب دیدن کند، ارزیابی میکند.

⚡ چرا Edge Crush Test (ECT) مهم است؟

✅ ارزیابی مقاومت مقوا و کارتن در برابر فشارهای عمودی (مثل انبارداری، حملونقل و فشارهای درون جعبهها)

✅ کنترل کیفیت بستهبندیهای کارتن برای حملونقل ایمن

✅ مساعدت در انتخاب مقوا و کارتن با مقاومت مناسب برای کاربردهای مختلف

✅ افزایش مقاومت و استحکام بستهبندیها برای محصولات سنگین و حساس

🛠 روش انجام Edge Crush Test (ECT)

✅ دستگاه موردنیاز:

- دستگاه تست Edge Crush (ECT Tester) که دارای دو صفحه فشاری است که مقوا یا کارتن را در لبهاش فشرده میکند.

✅ مراحل تست:

۱. نمونه مقوا یا کارتن را به اندازه استاندارد در دستگاه قرار دهید (معمولاً ۲.۵ سانتیمتر عرض و ۱۲.۵ سانتیمتر طول).

۲. دستگاه فشار را به لبه مقوا وارد میکند تا زمانی که مقوا شروع به فروپاشی یا خرد شدن کند.

۳. دستگاه فشار نهایی (در واحد نیوتن یا پوند) را که باعث شکست میشود، ثبت میکند.

📊 استانداردها و مقادیر مرجع

🔹 ASTM D4169 – استاندارد تست بستهبندی برای محصولات حملونقل

🔹 TAPPI T811 – استاندارد صنعتی برای اندازهگیری فشار مقوا

🔹 ISO 3037 – تست بینالمللی برای مقوا و کارتن

📌 مقاومت پیشنهادی ECT برای انواع کارتنها:

| نوع مقوا/کارتن | مقاومت ECT (kN/m یا lb/in) |

|---|---|

| مقوای پشت طوسی | ۲.۵–۴.۵ kN/m (14–۲۵ lb/in) |

| کارتن سهلایه (Corrugated) | ۴.۵–۷.۵ kN/m (25–۴۰ lb/in) |

| کارتن پنجلایه (Heavy Duty) | ۷.۵–۹.۵ kN/m (40–۵۲ lb/in) |

🚀 اگر نتیجه Edge Crush Test ضعیف باشد، چه باید کرد؟

۱. بررسی نوع و کیفیت الیاف مقوا

🔹 مقواهای با الیاف بلندتر و بافت متراکمتر مقاومت بیشتری در برابر فشرده شدن دارند.

۲. افزایش ضخامت مقوا (گرماژ)

🔹 مقوا با گرماژ بالاتر بیشتر مقاومت دارد.

۳. بهبود فرآیند تولید و بروز رسانی دستگاههای تولید

🔹 فرآیند تولید و چسباندن لایهها ممکن است نیاز به اصلاح برای افزایش مقاومت داشته باشد.

۴. تنظیم بهتر کارتنهای سهلایه و پنجلایه

🔹 استفاده از مقوای سهلایه برای بستهبندیهای سبکتر و پنجلایه برای بستهبندیهای سنگینتر میتواند کمک کند.

🎯 جمعبندی:

📌 Edge Crush Test برای اندازهگیری مقاومت مقوا و کارتن در برابر فشار عمودی و خرد شدن است. این تست بهویژه برای بستهبندیهایی که باید فشارهای زیاد را در طول حملونقل تحمل کنند، حیاتی است. اگر نتایج ضعیف بود، ممکن است لازم باشد ضخامت، نوع الیاف، یا فرآیند تولید را بهبود دهید.

📌 Closure Performance Test - تست عملکرد درببندی بسته بندی

Closure Performance Test یا تست عملکرد درببندی به مجموعهای از آزمایشها گفته میشود که برای ارزیابی عملکرد سیستمهای بستهبندی و دربها (مثل درب بطریها، دربهای فلیپتاپ، دربهای پیچشی یا دربهای فشاری) استفاده میشود.

هدف این تست، بررسی مقاومت، چسبندگی و کارایی سیستمهای بستهبندی در برابر شرایط مختلف مانند فشار، ضربه، حرارت، رطوبت، و تغییرات دما است.

⚡ چرا Closure Performance Test مهم است؟

✅ بررسی کیفیت و ایمنی بستهبندیها

✅ ارزیابی مقاومت در برابر شرایط مختلف حملونقل و نگهداری

✅ جلوگیری از نشت یا ورود آلایندهها به محتوای بستهبندی

✅ ارزیابی توانایی درب در باز و بسته شدن آسان

✅ اطمینان از تناسب درب با ظرف و جلوگیری از مشکلات در خطوط تولید

🛠 روش انجام Closure Performance Test

✅ مواد و دستگاههای موردنیاز:

- نمونه درب و ظرف (بطری، قوطی، یا هر نوع بستهبندی با درب)

- دستگاههایی مانند دستگاه تست کشش، دستگاه تست فشار، یا دستگاههای خاص برای اندازهگیری چرخش درب

✅ مراحل انجام تست:

۱. تست فشار (Seal Integrity Test):

- فشار بر روی درب بستهشده وارد میشود تا اطمینان حاصل شود که هیچ نشت یا افت فشار وجود ندارد.

- بررسی میشود که آیا درب مقاوم در برابر ضربه است یا خیر.

۲. تست کشش:

- نیروی کشش به درب وارد میشود تا اندازهگیری شود که چقدر میتوان درب را بدون آسیب یا شکست باز کرد.

- این تست به ویژه برای دربهای پیچشی (مثل درب بطریهای نوشیدنی) استفاده میشود.

۳. تست چرخش:

- درب بهطور مکرر چرخانده میشود تا بررسی شود که آیا درب بهراحتی باز و بسته میشود یا خیر.

۴. تست دمایی و رطوبتی:

- درب در شرایط دمای بالا و رطوبت زیاد قرار میگیرد تا بررسی شود که آیا درب دچار تغییر شکل یا نقص عملکرد میشود.

۵. تست فشار معکوس (Vacuum Test):

- برای بستههای دارویی یا غذایی که نیاز به حفظ خلا دارند، فشار معکوس برای بررسی عملکرد بستهبندی در برابر خلا انجام میشود.

📊 نتایج تست و تفسیر آن:

✔ عملکرد خوب (Pass): اگر دربها مقاوم در برابر فشار و کشش و نشتناپذیر باشند.

⚠️ عملکرد متوسط: اگر دربها کمی مشکل در چرخش یا باز و بسته شدن داشته باشند ولی هنوز قابل استفاده باشند.

❌ عملکرد ضعیف (Fail): اگر دربها دچار نشت، شکاف یا آسیب شوند، یا به سختی باز و بسته شوند.

🚀 اگر Closure Performance Test ضعیف باشد، چه باید کرد؟

۱. بازبینی طراحی درب و ظرف:

- ممکن است طراحی درب یا ظرف نیاز به اصلاحات داشته باشد.

- بررسی کنید که آیا اندازه درب مناسب با دهانه ظرف است یا خیر.

۲. بهبود مواد استفادهشده در درب:

- مواد مانند پلیاتیلن یا پلیپروپیلن میتوانند در برابر فشار و حرارت مقاومتر باشند.

۳. بررسی سیستم درببندی و فرآیند تولید:

- ممکن است نیاز به تنظیمات دقیقتر در دستگاههای بستهبندی و کنترل دمای بستهبندی باشد.

۴. استفاده از پوششهای اضافی یا مهر و موم:

- اگر تست درب بستهبندی نشتپذیری ضعیف بود، استفاده از پوششهای مهر و موم اضافی میتواند کمک کند.

🎯 جمعبندی:

📌 Closure Performance Test برای ارزیابی مقاومت، چسبندگی، و کارایی دربها است. این تستها به تولیدکنندگان کمک میکنند تا اطمینان حاصل کنند که بستهبندیها به درستی کار میکنند و در برابر شرایط مختلف مقاوم هستند.

دوره کنترل کیفیت از طراحی تا چاپ

دوره تخصصی آموزش کنترل کیفیت در صنعت چاپ، برای متخصصان و فعالان این عرصه طراحی شده است. در این دوره، به بررسی تمامی عواملی که بر کیفیت نهایی چاپ تاثیر میگذارند، از طراحی تا اجرا، پرداخته خواهد شد.

بر روی تصویر کلیک کنید.

درباره حمیدرضا پیوندی

متخصص چاپ افست و فلکسو، طراحی، پیش از چاپ و چاپ

نوشتههای بیشتر از حمیدرضا پیوندی

دیدگاهتان را بنویسید