تأثیر هندسه و فرسایش الماس برفرآیند حکاکی سیلندرهای روتوگراور

هندسه الماسهای حکاکی، شکل و حجم سلولهای ایجادشده بر روی سیلندرهای روتوگراور را تعیین میکند. زوایای الماسها در ابتدا با استفاده از تکنیک سایهافکنی اندازهگیری میشوند و حجم سلولها با اندازهگیری عرض ناحیه باز و با فرض هندسه خاص سلول تخمین زده میشود.

در این روشها، هیچ توجهی به سایش الماس یا تغییرات جزئی در هندسه آن نشده است. از طرفی، تأثیر تغییرات ماشین در حکاکی سیلندرهای گراور بخشی بسیار مؤثر بوده و قابل چشمپوشی نیست. در این بررسی، از تداخلسنجی نور سفید برای اندازهگیری شکل دقیق الماس و در نتیجه تعیین وضعیت الماس از نظر زاویه، شرایط سطح، سایش لبهها و سایش نوک استفاده شده است.

یافتهها نشان میدهند که علیرغم سختی بسیار بالای الماس، این ابزار در حین حکاکی مس، دچار سایش قابل ملاحظهای میشود. اگرچه این سایش در مقایسه با عمق سلول حکاکیشده کمکم میباشد، اما تغییر ایجادشده قابل توجه است. نوک الماس سایش یافته و الگوهای سایش مشخصی که معمولاً با ابزارهای ماشینکاری فلز همراه است، در الماس کارکرده قابل مشاهده است.

همچنین مشخص شد که زاویه الماس حکاکی، در مقایسه با سطح پشتی الماس (که بهعنوان مرجع استفاده میشود، زیرا در طی فرآیند برش در معرض سایش نیست)، پس از مدتی استفاده کاهش مییابد. تأثیر سایش بر حجم سلول و پیامدهای آن برای حکاکی و در نهایت چاپ، در این مقاله مورد بررسی قرار گرفته است.

همه چیز درباره چاپ روتوگراور

در این مقاله اطلاعات متنوعی درباره ماشین آلات، طراحی، حکاکی، سیلندرسازی چاپ روتوگراور ارایه میشود.

بر روی تصویر کلیک کنید.

تأثیر هندسه و فرسایش الماس برفرآیند حکاکی سیلندرهای روتوگراور

مقدمه

یکی از متداولترین روشهای ساخت سیلندر برای چاپ روتوگراور، حکاکی الکترومکانیکی با استفاده از یک الماس حکاکی میباشد. هندسه این سلولها مستقیماً به زاویه نوک الماس وابسته است.

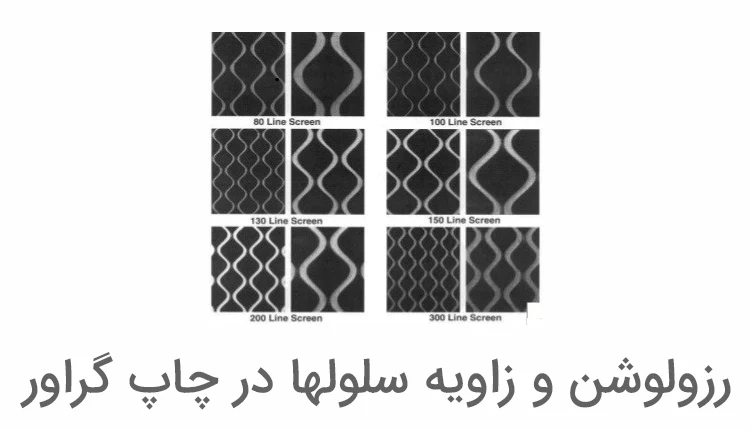

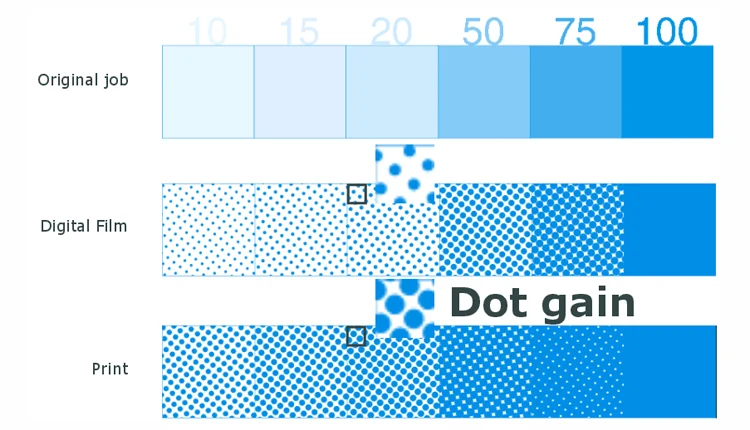

در سیستمهای کنترل کیفیت رایج، حجم سلولها با اندازهگیری عرض و با فرض ثابت بودن زاویه الماس محاسبه میشود. این در حالی است که سایش تدریجی الماس، این فرض پایه را زیر سؤال میبرد. ابعاد خارجی سلول توسط فرآیند اسکرینینگ و لزوم حذف اثر مویر تعیین میشود. انتخاب زاویه الماس حکاکی به پارامترهای بسیاری بستگی دارد.

زوایای کوچکتر الماس حکاکی، سلولهای بزرگتری (به دلیل ماهیت نوکتیزتر) ایجاد میکنند که مرکب بیشتری انتقال میدهند و در جاییکه انتقال حداکثر مقدار ممکن مرکب مطلوب است (برای قویترین و زندهترین رنگها)، استفاده میشوند.

زوایای بزرگتر الماس حکاکی، طول عمر بیشتری دارند و سلولهای کوچکتری (کمعمقتر) تولید میکنند که مقدار مرکب مورد نیاز برای چاپ تصویر را به حداقل میرسانند.

حجم سلولها را میتوان با اندازهگیری عرض ناحیه باز، عمق و با فرض هندسه سلول تخمین زد. سلول حکاکیشده بهعنوان یک هرم معکوس در نظر گرفته میشود که زاویه آن برابر با زاویه الماس حکاکی (θ) است (شکل ۱).

با افزایش زاویه الماس حکاکی، چگالی رنگ کاهش مییابد. این امر عمدتاً به دلیل کاهش حجمی است که با افزایش زاویه الماس حکاکی رخ میدهد. اثرات تغییر زاویه الماس حکاکی بر حجم سلول، در حالی که عرض سلول ثابت نگه داشته میشود، در شکل ۲ نشان داده شده است.

با افزایش زاویه الماس حکاکی، حجم و سطح مقطع سلول بهطور قابل توجهی کاهش مییابد، بهطوری که یک الماس حکاکی ۱۴۰ درجه، سلولی با سطح مقطعی تقریباً نصف الماس حکاکی ۱۱۰ درجه و دو سوم حجم آن حکاکی میکند.

بیشتر سیستمهای تضمین کیفیت برخط برای حکاکی، بر اساس اندازهگیری مساحت سلول استوارند. عمق و عرض سلولها مستقیماً با زاویه الماس حکاکی مرتبط هستند. بنابراین، عمق از روی رابطه بین زاویه الماس حکاکی + عرض و حجم از روی محاسبه بر اساس تنظیمات سلولی ناشی از الماس حکاکی استنباط میشود. با این فرض که هیچ انعطافی ناشی از مس پس از حکاکی وجود ندارد، زاویه الماس حکاکی در زاویه تعریفشده ثابت است و هیچ سایشی رخ نداده است.

بنابراین، برای یک عرض سلول ثابت، حجم سلول حکاکیشده توسط زاویه الماس حکاکی مشخص و ایجاد میشود. اگر زاویه الماس حکاکی در محدوده مشخصات نباشد یا در طول تولید تغییر کند، حجم سلول مطابق محاسبات ما نخواهد بود.

به این نکته دقت کنیم که پایینترین نقطه در سلول دقیقاً در وسط سلول قرار ندارد. علت این مورد ناشی از عمل دوران شفتی است که الماس بر روی آن قرار دارد و در هد حکاکی باعث ایجاد سلولهایی با جابجایی مشخص در عمیقترین نقطه میشود (شکل ۳).

زاویه جابجایی، زاویه بین یک خط عمودی از کف سلول و خط واصل بین کف سلول و مرکز هندسی سلول را تعریف میکند. الماس حول نقطه دوران به درون مس چرخانده میشود. در نتیجه، نوک الماس هنگام ورود به مس یک خط مستقیم را دنبال نمیکند، بلکه یک منحنی را طی میکند. این امر بر زاویه برش الماس و سایش سطوح برش نیز تأثیر میگذارد.

تفاوتهای ذاتی در الماس و تغییرات ناشی از سایش، منابع بالقوه تفاوت بین حکاکیها هستند. ما با استفاده از تداخلسنجی نور سفید برای تعریف شکل و در نتیجه وضعیت الماس را شرح میدهیم. برای دست یافتن به نتیجه مطلوب و پرهیز از انحراف، تغییرات زاویه الماس حکاکی هم برای الماسهای جدید و هم برای الماسهای در حال استفاده ارزیابی و با مقادیر اسمی مقایسه شد.

روششناسی

یک الماس حکاکی در نگهدارنده خود، به همراه یک هد حکاکی، در شکل ۴ نشان داده شده است.

بهطور پیشفرض، الماسها تنها از نظر زاویهشان، با استفاده از تکنیک شادوگراف بررسی شدهاند. شادوگراف یک روش نوری است که بینظمیها در محیطهای شفاف مانند هوا، آب یا شیشه را آشکار میکند. این روش دقت محدودی دارد و نمیتواند جزئیات سایش و غیره را تشخیص دهد.

اما روش مناسب برای اندازهگیری هندسه دقیق الماس حکاکی و در نتیجه تعیین وضعیت الماس از نظر زاویه آن، استفاده از روش تداخلسنجی نور سفید میباشد؛ به این ترتیب، ما شرایط سطح رویه، سایش لبهها و سایش نوک را کنترل کردهایم.

همترازی دو طرف سطح مؤثر در برش (a & b) بهصورت دستی اندازهگیری شدند. علاوه بر برش در سطح جلویی الماس، در طی فرآیند حکاکی، سر الماس حکاکی میچرخد و سطح a را به درون مس فشار میدهد.

سطح b روی سطح سلول حکاکیشده میلغزد و شکل یک طرف دیگر سلول را تعیین میکند، اما تنها در معرض سایش ناشی از اصطکاک قرار دارد.

آزمون دوم زاویه را با ارجاع به یک سطح ثابت (c) از الماس که هرگز وارد سطح مسی سیلندر نمیشود بررسی کرد (بنابراین نباید دچار سایش شود) و در نتیجه این سطح مرجعی برای مقایسه سایر سطوح فراهم میکند. زاویه φ محاسبه شد و یک مرجع در طول عمر الماس ارائه میدهد. تکرارپذیری اندازهگیری ۰٫۱ درجه بود.

یک ارزیابی اولیه از تغییرات ذاتی در زوایای الماس حکاکی جدید (استفادهنشده) انجام شد. ۵ الماس با زاویه اسمی ۱۲۵ درجه و تلرانس ±۰٫۵ درجه اندازهگیری شدند (شکل ۶).

دو عدد خارج از محدوده مشخصات یافت شدند. با اعمال نظریه هارتلی برای تخمین انحراف معیار بر اساس دامنه (یعنی تفاوت بین بزرگترین و کوچکترین مقدار برای اندازه پنج نمونه)، انحراف معیار σ = ۰٫۵ به دست آمد.

بر این اساس، تنها ۶۸٪ از الماسهای جدید در محدوده تلرانس خواهند بود. بنابراین، تنها راه برای اطمینان از مطابقت الماسها با مشخصات، بازرسی ۱۰۰٪، یعنی اندازهگیری تکتک آنها خواهد بود.

تصویر میکروسکوپی مرتبط با الماسهای جدید و استفاده شده در شکل ۷ نشان داده شدهاند.

الماس جدید دارای اضلاع مستقیم و نوکی کاملاً تعریفشده و واضح است، در حالی که در الماس استفادهشده شواهدی از سایش در هر دو طرف و نوک دیده میشود.

در اندازهگیریهای مقدماتی، برای یک الماس حکاکی با زاویه اسمی ۱۲۰ درجه، الماس جدید زاویهای برابر با ۱۲۰٫۴ درجه داشت. این زاویه پس از حکاکی ۶ سیلندر به ۱۲۱٫۱ درجه افزایش یافت، پس از ۱۲ سیلندر به ۱۲۱٫۰ درجه تغییر کرد و در نهایت به ۱۱۷٫۹ درجه رسید که در این نقطه الماس نیاز به تراش مجدد داشت. این کاهش زاویه احتمالاً نشاندهنده تأثیر سایش بر خود نوک است.

سایش نوک الماس با جزئیات بیشتر در شکل ۸ نشان داده شده است. نوک الماس استفادهشده، گرد شده است. برای تخمین میزان تغییر موقعیت نوک، موقعیت چهار نقطه (دو نقطه در هر طرف الماس) مشخص شده و اندازهگیری شد، تا امکان محاسبه یک نقطه بهعنوان نوک الماس بهصورت نظری فراهم شود. همچنین «پایینترین» نقطه الماس اندازهگیری شد و فاصله بین این نوک واقعی و نوک نظری محاسبه شد.

فاصله بین نوک نظری و نوک واقعی برای یک الماس جدید، در کار مقدماتی روی الماس حکاکی ۱۲۰ درجه اندازهگیری شد و ۰٫۳۸ میکرومتر یافت شد. این فاصله پس از حکاکی ۶ سیلندر به ۱٫۲۶ میکرومتر، پس از ۱۲ سیلندر به ۲٫۴۰ میکرومتر و در نقطهای که الماس از ماشین حکاکی برداشته و مجدداً تراش زده شد، به ۴٫۷۰ میکرومتر افزایش یافت.

این بررسی مقدماتی نشان داد که الماس با استفاده، سایش مییابد و هم زاویه و هم هندسه نوک و کناره های آن پس از مدتی کار، تغییر میکند.

نتایج

زاویه الماس حکاکی ۲۵ الماس جدید اندازهگیری شد (شکل ۹).

این الماسها محدودهای از زوایای اسمی ۹۰ تا ۱۵۰ درجه را پوشش میدهند. نمودارها بهصورت رنگی کدگذاری شدهاند؛ رنگ آبی برای موارد داخل مشخصات و قرمز برای خارج از مشخصات. اکثر آنها خارج از مشخصات هستند، که نشان میدهد انحراف معیار بالاتر از مقدار یافت شده در کار مقدماتی است.

سایش الماس بر روی سه الماس با زوایای ۱۰۵˚، ۱۱۰˚ و ۱۲۰˚ که نماینده محدوده میانی الماسهای مورد استفاده هستند، ارزیابی شد الماسهای نو در مجموعه (A) و سپس پس از دو هفته و چهار هفته استفاده مداوم، مجموعههای داده (B-C) در شکل ۱۰ پس از اندازهگیری ثبت شدند.

یک افزایش ثابت در زاویه با زمان بهطور متوسط ۰٫۴ درجه مشاهده شد. الماس ۱۰۵ درجه قبل از پایان آزمایش از ماشین برداشته شد زیرا آسیب دیده بود و دیگر حکاکی نمیکرد.هرچه قدر زاویه نوک الماس کمتر یاشد احتمال شکستن پیش از مستهلک شدن بیشتر است.

نمای دقیق یک الماس حکاکی (الماس جدید) در شکل ۱۱ نشان داده شده است.

الماس حکاکی به یک نقطه کاملاً تعریفشده با اضلاع مستقیم ختم میشود. سطح جلویی الماس صاف است و نشانههای فرآیند حکاکی (خطوط موازی که در عرض سطح الماس کشیده شدهاند) را نشان میدهد.

در مقابل، لبههای الماسهای فرسوده (شکل ۱۲) دارای علائم سایش نامنظم هستند و دیگر صاف نیستند. این کاهش زاویه و سایش موضعی در سطوح جانبی منجر میشود که الماس در هر ضربه مواد کمتری (مس) را بردارد و بنابراین سلولها حتی با عرض یکسان، حجم کمتری خواهند داشت.

شواهدی در شکل ۱۰ وجود دارد که نشان میدهد دیوارههای سلول به نظر میرسد دارای شیار هستند، که نشاندهنده نکتهای منفی از وضعیت حکاکی الماس روی سطح سلول است. تمامی علائم تراش از سطح الماس استفادهشده پاک شدهاند. همچنین یک حفره در پشت لبه برش تشکیل شده است (حفرهای که در تصویر به رنگ آبی تیره ظاهر میشود).

سایش لبه در هر دو طرف الماس حکاکی رخ میدهد (شکل ۱۳). این ناشی از حرکت مس بریده شده روی سطح است. این امر مشابه سایش جانبی در ماشینکاری متعارف فلزات است و توسط اصطکاک بین ابزار و سطح برش دادهشده ایجاد میشود.

در سمت چپ کمتر است. این تفاوت که در همه الماس حکاکیها مشاهده شد، نتیجه عمل دوران مکانیسم حکاکی است که باعث اعمال نیروی بیشتری به یک طرف الماس حکاکی نسبت به طرف دیگر میشود.

افزایش زیادی در سایش سطوح جانبی در طی حکاکی شش سیلندر اول رخ میدهد و در بقیه عمر ابزار، تغییر کمی در وضعیت لبه های الماس وجود دارد. این ممکن است توضیح دهد که چرا در حکاکی های ابتدایی زاویه ابتدا افزایش یافت و سپس با استفاده و مرور زمان کاهش یافت.

دیدیم که یک فرو رفتگی در الماس حکاکیهای استفادهشده تشکیل میشود که کمی از لبه نوک عقبتر است (شکل ۱۴). این یک پدیده کاملاً شناخته شده در تراش فلزات است. فرآیند برش(در اینجا حکاکی)، سطح بسیار بالایی از برش را در فلز(مس) ایجاد میکند.

نیروهای اعمال شده در نوک به اندازهای هستند که باعث برش بخشی از مس میشوند. اصطکاک بسیار بالای ایجاد شده بین مس و الماس حکاکی باعث میشود که در نوک، اصطکاک بسیار بالا باشد و هیچ حرکت نسبی بین الماس حکاکی و سطح سیلندر وجود نداشته باشد،بلافاصله در پشت نوک الماس اثر خواهد گذاشت وناحیهای وجود دارد که در آن هیچ سایشی رخ نمیدهد.

با این حال، کمی عقبتر از نوک، نیروی اصطکاک کاهش مییابد و حرکت نسبی بین الماس حکاکی و براده فلز برداشته شده در فرآیند حکاکی رخ میدهد. این امر منجر به تشکیل یک حفره ناشی از سایش در قسمتی بالاتر از نوک الماس می شود. این حفره با استفاده افزایش مییابد، بهطور معمول پس از حکاکی ۶ سیلندر ۰٫۳ میکرومتر عمق، پس از ۱۲ سیلندر ۰٫۵ میکرومتر و پس از ۱۸ سیلندر ۰٫۸ میکرومتر عمق دارد.

با فرسودگی نوک الماس، منطقه چسبنده در اثر اصطکاک ایجاد میشود و به سمت عقب حرکت میکند و بنابراین سایش حفرهای نیز به عقب میرود. به مرور زمان، سایش حفرهای به طرفین الماس حکاکی گسترش یافته و به لبهها نزدیکتر میشود، که احتمالاً منجر به شکست الماس به دلیل ترک خوردن میشود.

در واقع، زمانی که ترکیب سایش حفرهای، سایش نوک و سایش جانبی منجر به ایجاد منطقهای در لبه الماس میشود که استحکام کافی برای تحمل بارهای ناشی از نیروهای حکاکی را ندارد، الماس میشکند.

نکته پنهان و پرریسک این است که اجرای کانال بین سلولها متاثر از سایش کنارههای الماس در ناحیهای بالاتر از نوک با اشکال همراه میشود و ما شاهد این خواهیم بود که حداکثر سلول مناسب است اما کانال از مقدار استاندارد دور میباشد و دستگاه حکاکی در تست کات با مشکل بسیار همراه میشود و گاه نمیتواند تست کات را کالیبره کند.

در حالی که بهطور نظری، حکاکی تحت شرایط ثابت عمق و باربرداری در نظر گرفته میشود، ماهیت فرآیند حکاکی به این معنی است که عمق حکاکی در طی حکاکی هر سلول بهطور پیوسته در حال تغییر است. هنگامی که الماس در شروع حکاکی هر سلول وارد مس میشود، باربرداری اولیه روی سطح برش نسبتاً کم خواهد بود که اجازه میدهد اصطکاک لغزشی و سایش در نوک رخ دهد.

همانطور که الماس حکاکی بیشتر وارد سیلندر میشود، شرایط اصطکاک چسبنده و لغزشی باعث سایش کمتر در نوک و افزایش سایش حفرهای در ناحیه اصطکاک لغزشی میشود و به دنبال آن، اندازه دهانه سلول نیز تحت تأثیر عمق برش قرار خواهد گرفت. بنابراین، یک الگوی نسبتاً پیچیده از سایش روی سطح الماس ایجاد خواهد شد. تنها راه عملی برای تخمین سایش و عمر الماس حکاکی، استفاده از روشهای آماری مبتنی بر یک بررسی گسترده از الماسها در طی فرآیند حکاکی میباشد.

نتیجهگیری

سطح برش الماس در نتیجه فرآیند حکاکی دستخوش تغییرات قابل توجهی میشود. تغییراتی در زوایای الماس حکاکی هم در الماسهای جدید و هم در الماسهای استفادهشده وجود داشت. سطح برش الماس، علیرغم سختی نسبی الماس نسبت به مس، در نتیجه فرآیند حکاکی تغییرات قابل توجهی میکند.

این سایش با مفاهیم سنتی برش فلزات همسو است. الماس حکاکی در یک مسیر منحنی وارد مس میشود، که باعث اعمال فشار بار بیشتر به یک لبه هنگام ورود الماس حکاکی به مس میشود. این لبه سایش یکنواختتری را تجربه میکند، در حالی که لبه دیگر دچار ترکخوردگی میشود. هر دوی این موارد باعث کاهش زاویه الماس حکاکی میشوند.

زبر شدن لبه الماس در حین حکاکی باعث ایجاد شیارهای مشخصه مشاهدهشده روی سطوح داخلی سلولها میشود. نوک نیز گرد میشود و حجم سلول را بیشتر کاهش میدهد. سایش حفرهای روی سطح جلویی الماس مشاهده میشود، زیرا سطح توسط عبور مس از روی آن فرسایش مییابد.

بیشتر سامانههای مدیریت رنگ در حکاکی، زاویه نوک الماس و در ادامه هندسه سلول را ثابت فرض میکنند. گرایشی به سمت استفاده از اندازهگیری مساحت سلول بهعنوان ابزاری برای تضمین کیفیت وجود دارد، با این فرض که زاویه الماس تغییر نمیکند.

بنابراین، زاویه هر الماس حکاکی باید قبل از استفاده برای حکاکی یک سیلندر اندازهگیری شود. همچنین، در طول استفاده از الماس حکاکی باید توجه داشت که سایش باعث افزایش زاویه الماس حکاکی میشود، که منجر به ایجاد سلولهای کمعمقتر با حجم کمتر و نگهداری کمتر مرکب میگردد. آسیب لبه، زبری سطح داخلی را افزایش میدهد و ممکن است بر رهایش مرکب تأثیر بگذارد.

دیدگاهتان را بنویسید