مرکب چاپ فلکسو رفتار ، اجزا و انواع آن

مرکب چاپ فلکسو — آن مایع جادویی در چاپ — هر روز در ماشینهای فلکسو استفاده میشود، اما بسیاری از طراحان، چاپخانهداران و اپراتورهای چاپ، واقعاً نمیدانند مرکب چگونه «کار میکند»، چه محدودیتهایی دارد و چطور باید آن را به بهترین نحو مدیریت کرد تا عملکرد پرس و کیفیت چاپ بهینه باشد.

این مطلب بر اساس یک وبینار FTA و مقاله مرتبط است و تلاش میکند مفاهیم کلیدی را با زبانی روشن و قابل استفاده برای چاپخانهها و طراحان توضیح دهد.

فهرست مطالب

انواع مرکب چاپ فلکسو

در چاپ فلکسو از سه نوع مرکب استفاده میشود.

- مرکب پایه حلال

- مرکب پایه آب

- مرکب پایه یووی

از مرکب های پایه حلال در ماشین های واید وب استفاده می شود.

از مرکب های پایه آب در چاپ کارتن استفاده میشود.

از مرکب های پایه یووی در ماشین های عرض کم برای چاپ لیبل ها استفاده میشود.

در این مقاله سه موضوع اصلی بررسی میشود:

انواع شیمی مرکب فلکسو

- انواع شیمی مرکب فلکسو و اجزای آن.

- فرآیند تولید مرکب — هم تیراژ بالا و هم میکسهای کوچک.

- کنترل کیفیت و نگهداری مرکب در چاپ+ عوامل مؤثر در عملکرد مرکب + توصیههایی برای عیبیابی.

⚠️ توجه: این مطلب اطلاعات عمومی درباره مرکب فلکسو ارائه میدهد. مرکبهای خاص یا شرایط ویژه ممکن است متفاوت باشند. همیشه باید توصیههای تولیدکننده مرکب را رعایت کنید.

۱. انواع شیمیایی مرکب فلکسو و اجزای تشکیلدهنده

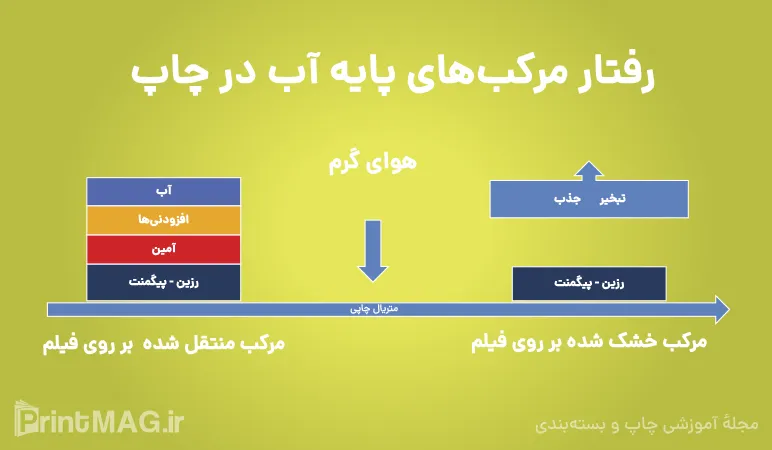

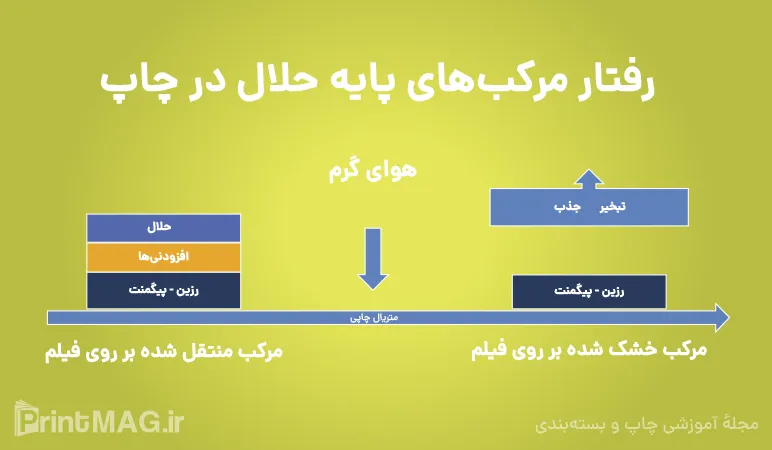

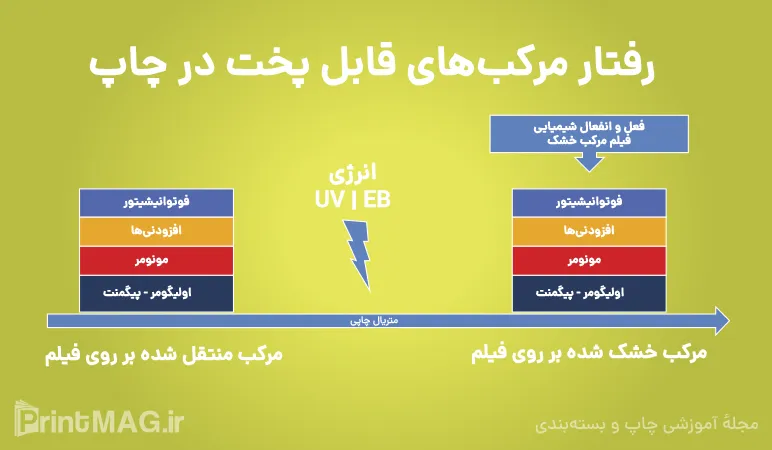

مرکبهای فلکسو معمولاً در سه گروه شیمیایی عمده قرار میگیرند، بر اساس نوع رزین/مایع حامل و روش خشککردن یا پخت:

- مرکب با پایه آب (Water-based) — مناسب برای بستهبندیهایی روی کاغذ، کارتن، پاکت، لیبل و …، بهخصوص در با عرض زیاد

- مرکب با پایه حلال (Solvent-based) — معمولاً برای بستهبندی با فیلم، نایلون، کیسه، پوششهای خاص و کاربردهای صنعتیتر کاربرد دارد.

- مرکبهای قابل پخت با انرژی (Energy-curable) — که با نور (UV)، LED یا پرتو الکترون (EB) پخت میشوند. این گروه خصوصاً در ماشینهای عرض کم یا narrow-web برای لیبل و بستهبندیهای تخصصی کاربرد دارد.

دستگاه K Lox Proofer برای تهیه پروف رنگ

جدول اجزای اصلی مرکب های چاپ فلکسو

| پایه آب Water Base | پایه حلال Solvent Base | قابل پخت (UV/LED/EB) |

|---|---|---|

| رنگدانه یا دای، رزین (مثلاً آکریلیک)، آمین (برای حلکردن رزین)، رقیقکننده (معمولاً آب)، سورفکتانت (دِفومر، که سطح انرژی مرکب را تنظیم میکند)، افزودنیها (مثل واکس، سیلیکون و …) | رنگدانه یا دای، رزین (ماده پایه معمولاً لاک یا موم/لاک ترکیبی)، حلال (که هم رزین را حل میکند و هم نقش رقیق کننده را دارد)، سورفکتانت، افزودنیها مانند واکس/سیلیکون و سایر مواد مورد نیاز برای عملکرد مطلوب مرکب. | رنگدانه یا دای، رزین (معمولاً اولیگومرها)، مونو مر (برای کاهش ویسکوزیته و تأثیر بر جریان مرکب)، فوتواینیسیاتور (برای فعالسازی پخت توسط نور)، سورفکتانت، و افزودنیهای لازم (واکس، سیلیکون و ...) بر حسب نیاز. |

نکته مهم: تفاوت اصلی بین این شیمیها در نوع رزین/ماده حامل و روش خشککردن یا پخت است. انتخاب نوع مناسب مرکب بستگی به بستر چاپ (کاغذ، فیلم، نایلون …)، ماشین چاپ، شرایط محیطی و کاربرد نهایی دارد.

آموزش ویدیوی مدیریت رنگ در نرم افزارهای گرافیکی

آموزشی کاربری برای همه گرافیستها و کسانی که با نرم افزارهای گرافیکی کار میکنند.

در این آموزش، مدیریت رنگ به زبان ساده توضیح داده میشود و تئوریهای بدون استفاده آن توضیح داده نمیشود. نتیجه این آموزش، تنظیم درست نرم افزار و آشنایی با مدیریت رنگ در نرم افزارها میباشد.

۲. تولید مرکب: تیراژ بالا یا میکسهای کوچک

تولیدکنندگان مرکب معمولاً فرمولهای متداول را در مقدارهای بزرگ تولید میکنند تا بازدهی و صرفه اقتصادی به حداکثر برسد.

برای سفارشهای کمتیراژ یا زمانی که نیاز به ساخت ترکیبهای رنگی ویژه باشد، معمولاً در بخش آشپزخانه مرکبِ چاپخانه از روش بلِندینگ (اختلاط دستی یا با استفاده از میکسرهای کوچک و همزنهای برقی یا دستی) استفاده میشود. این فرآیند نسبت به آسیابکردن یا خردکردن رنگدانهها، به انرژی فیزیکی کمتری نیاز دارد و سریعتر انجام میشود.

در این بخش میتوان با استفاده از نرمافزارهای تخصصی مثل Xrite Ink Formulation این کار را به سادگی و با دقت بالا انجام داد.

در تولید تیراژ بالا، برای خرد کردن رنگدانه و پخش یکنواخت آن در رزین، معمولاً از تجهیزات مکانیکی تخصصی استفاده میشود. این فرایند باعث میشود رنگدانه بهصورت ذرات ریز و یکنواخت در مرکب توزیع گردد.

سپس مرکب فیلتر یا صاف میشود تا ذرات بزرگ جدا شوند و مرکب نهایی آماده چاپ گردد. چنین فرایندی تضمینی است بر یکنواختی رنگ، پوشش مناسب و پایداری مرکب در چاپ.

۳. کنترل کیفیت (QC) مرکب و چاپ + متغیرهای چاپ

بعد از تولید، مرکبها تحت آزمونهای کنترل کیفیت (QC) قرار میگیرند. این QC هم در کارخانه مرکب سازی و هم در چاپخانهها انجام میشود:

ابزار و شاخصهای معمول QC

برخی از ابزار و روشهای QC عبارتاند از:

- ویسکومتر (viscometer)

- گِیج آسیاب (grind gauge)

- پروفر (proofer)

- اسپکتروفوتومتر

- گِلاسمتر (gloss meter)

- pH متر

- تستر ساییدگی (rub tester)

- COF tester (ضریب اصطکاک) برای ارزیابی ویژگیهای مرکب و چاپ نهایی.

در چاپخانه، برای مرکب پایه آب یا حلال میتوان از ابزارهایی مانند «Zahn cup» برای اندازهگیری ویسکوزیته، pH متر (ویژه مرکبهای آبی)، اسپکترودنسیتومتر، پروفر دستی، و در صورت امکان گِلاسمتر و تسترهای دیگر برای بررسی چاپ نهایی استفاده کرد.

اما مرکبهای قابل پخت (UV / LED / EB) به دلیل غلظت بالا معمولاً با Zahn cup قابل سنجش نیستند.

📽️ پیگمنت های مرکب چطور ساخته میشوند ؟ (ویدیو)

متغیرهای چاپ که بر عملکرد مرکب تأثیر میگذارند

کیفیت مرکب تنها به ترکیب شیمیایی آن نیست — شرایط چاپ نیز بسیار مهم است. از جمله عوامل مهم:

وضعیت، تمیزی و حجم غلتک آنیلوکس (Anilox roll)

نوع و وضعیت تیغه داکتر (doctor blade)

ویژگیهای بستر چاپ (جذب، انرژی سطح، تمیزی)

سیستم خشککن یا پخت مرکب — نوع، قدرت و ظرفیت آن

انتخاب کلیشه (پلیت) و چسب کلیشه آن (mounting tape)، و سازگاریشان با مرکب و کار گرافیکی مورد نظر

وضعیت مکانیکی چاپ — دندهها، یاتاقانها، قدمت دستگاه و نگهداری آن.

شرایط کلی سالن چاپ (دمای محیط، رطوبت، تهویه و …) نیز میتواند تأثیرگذار باشد.

نصب و راه اندازی نرم افزار Xrite Ink Formulation

اگر به دنبال ساختن رنگهای ساختگی با فرمول مشخص هستید،اگر میخواهید فرمول تولید یک رنگ خاص را با مرکبهای موجود به دست بیاورید و اگر به دنبال داشتن آشپزخانه تخصصی رنگ هستید.

بر روی تصویر کلیک کنید.

۴. عیبیابی ساده و توصیههای نگهداری مرکب

اگر هنگام چاپ با مشکل مواجه شدید، توصیه میشود:

هر بار تنها یک متغیر را تغییر دهید — یعنی همزمان چند عامل را تغییر ندهید.

همیشه طبق توصیه تولیدکننده مرکب عمل کنید؛ آنها بهترین راهنما برای کار با محصولاتشان هستند.

نکات خاص برای هر گروه مرکب:

مرکب پایه آب: ابتدا pH مرکب را بررسی کنید — قبل از اینکه ویسکوزیته یا سرعت خشک شدن را تنظیم کنید.

مرکب پایه حلال: ویسکوزیته را بررسی کنید؛ اگر لازم است ویسکوزیته را کاهش دهید از حلال استفاده کنید، ولی اگر قصد کاهش قدرت مرکب دارید (مثلاً برای کاهش رنگ یا ضخامت پوشش)، از اکستندر (extender) استفاده کنید.

مرکبهای UV / LED / EB: مرکب را خوب هم بزنید (چون ممکن است thixotropic باشد — یعنی غلظت بالا تا وقتی حرکت داده شود)، قبل از هر تنظیم رنگ یا پخت، ضخامت فیلم مرکب (آنالوکس volume) را کنترل کنید.

نکات برای تنظیم رنگ مرکب:

هنگام تغییر رنگ مرکب ترکیبی — اگر مرکبی از چند رنگدانه است — حتماً رنگدانههایی را اضافه کنید که قبلاً در فرمول وجود داشتند؛ افزودن رنگدانه جدید میتواند چاپ را دچار عدم یکنواختی کند.

در ترکیب رنگ، رنگدانهای که در کمترین درصد قرار دارد اغلب تأثیر بیشتری در تغییر رنگ دارد. مثلاً اگر مرکب ۷۵٪ red warm، ۲۴٪ rubine و ۱٪ black باشد، اضافه کردن مقدار کم black خیلی سریع رنگ را تیره میکند. در حالی که اضافه کردن red warm تغییر رنگ را تدریجیتر میکند.

تمام تغییرات باید دقیقاً روی لیبل ظرف مرکب نوشته شود تا اگر مرکب باقی ماند، بتوانید ترکیب اصلی را بازسازی کنید.

آموزش ویدیوی مدیریت رنگ در نرم افزارهای گرافیکی

آموزشی کاربری برای همه گرافیستها و کسانی که با نرم افزارهای گرافیکی کار میکنند.

در این آموزش، مدیریت رنگ به زبان ساده توضیح داده میشود و تئوریهای بدون استفاده آن توضیح داده نمیشود. نتیجه این آموزش، تنظیم درست نرم افزار و آشنایی با مدیریت رنگ در نرم افزارها میباشد.👈👈👈

۵. نتیجهگیری برای چاپخانهها و طراحان بستهبندی

مرکب فلکسو فقط “مرکب” نیست — یک سیستم پیچیده شیمیایی با اجزای مختلف است؛ انتخاب صحیح نوع مرکب و مدیریت آن، تأثیر مستقیم بر کیفیت چاپ، سرعت تولید و هزینه دارد.

تولید مرکب باید با دقت و استاندارد انجام شود (تیراژ بالا در کارخانه؛ سفارشات خاص در چاپخانه).

کنترل کیفیت و آزمایش مرکب و چاپ باید جدی گرفته شود — چه در کارخانه مرکبسازی، چه در چاپخانه.

شرایط چاپ (دستگاه، بستر، خشککن/پخت، شرایط سالن و …) به همان اندازه مرکب مهم هستند.

عیبیابی درست و منظم و تغییرات گامبهگام، کلید حل بسیاری از مشکلات مرکب و چاپ است.

«هرچه از مرکب مراقبت کنی، مرکب هم از شما مراقبت میکند.»

درباره حمیدرضا پیوندی

متخصص چاپ افست و فلکسو، طراحی، پیش از چاپ و چاپ

نوشتههای بیشتر از حمیدرضا پیوندی

دیدگاهتان را بنویسید